Technology

技術分享

預鑄工法技術及發展

— 智能事業群 萬鼎 製造部經理 洪秋金

中鼎集團長期以「綠色工程」致力ESG永續發展,旗下萬鼎秉持相同永續理念,持續不斷推動營建產業減碳工法發展,其中,針對傳統需耗費大量人力施工的鋼筋混凝土結構,自2023年起導入「預鑄工法」,進行自主生產,從建築全生命週期的角度出發,達成有效縮短工期、減少原料使用量、提高工程品質、提升作業環境安全,降低未來營運維護成本,及延長建築壽命等效益。本文分享萬鼎發展「預鑄工法」的成果。

發展預鑄工法的挑戰與優勢

自工業革命後,各種產業走向工業化,透過工廠的大量生產,以掌控產品品質,減省成本。但由於土木、建築工程產業,主要採用鋼筋混凝土構造,許多工作仍需藉由現場的大量人力及技術工班施作,並因技術、加工模式、人力、現場環境等因素及限制,其精準度一般僅能控制在公分(cm)等級,無法如鋼結構施工精度達公釐(mm)要求。 近年,透過預鑄工法的導入,這些鋼筋混凝土構造,已可採用預鑄方式,於工廠大量生產鋼筋混凝土柱、梁等構件,並藉由構件的規格化、模組化,提升產品品質及精準度,改善現場需要大量施工人力等問題。而由於鋼筋混凝土結構預鑄工法,採用與鋼結構相同工廠,進行製造、現場吊裝,故預鑄構件在工廠生產過程及現場吊裝作業,也須同步提升成品精度達到公釐等級才能符合需求,此為技術上的一大挑戰。 有鑒於此,預鑄工法從規劃設計、工廠預鑄構件、現場基礎及柱鋼筋定位、現場構件(柱、梁)吊裝、現場續接等整個設計及施工過程,須做好全面、周全的考量,以避免構件運輸到工地現場後,卻發生因為一支鋼筋位置牴觸,無法依設計圖完成安裝等問題。對萬鼎而言,基於本身具有設計人力及施工技術之種種優勢,此工法的導入水到渠成,為業主提供更高品質的服務。

提升安全及品質 降低成本友善環境

相較傳統施工,預鑄工法優點相當多,概述如下: 一、安全提升: 由於傳統現場施工的條件與環境複雜,包含:繁重配筋工作、柱梁版組模工作、樓版上高空作業等,將這些作業移至預鑄廠,即可在平面移動工作環境,不僅大幅提升品質,更可確保施工過程的安全性,如:將直立高聳柱鋼筋,改成水平橫躺綁紮組立柱鋼筋籠;將需彎腰深入梁模內綁紮梁鋼筋作業,改由工作架支撐懸吊梁鋼筋籠取代等。 二、效率及品質提升: 因預鑄構件採可拆、組鋼模進行製作,並以鋼板雷射精準切割、以螺栓鎖固,且生產構件外部尺寸精確,並能依設計需求位置開孔及預留銜接鋼筋,使得組裝鋼模具備精度高、強度佳、不易變形、組拆快速等特性,僅需2~3人搭配天車吊裝,即能在10~20分鐘完成組、拆相關作業;相較之下,傳統的作業模式,至少需4~5人在現場進行木模工作架搭建、上下搬運模板、裁切等作業,且2~4小時才能釘好一根構件模板。 此外,在現場開挖及基礎施作期間,柱、梁預鑄構件同時或提早在預鑄廠進行生產、存放,待基礎完成及地面回填整平後,將預鑄構件成品以板車載運至工地,配合大型吊車進行吊裝作業,其過程如組裝積木般的精確、快速。

預鑄柱鋼筋籠組立作業,可採水平橫躺方式進行。

三、環保及節省成本:

因鋼製模具能重複使用,不像傳統木模僅能翻模3~4次就需汰換,同時鋼模表面平滑,使得預鑄成品表面平整,也可減少粉刷等物料之使用,既節約又環保。現場吊裝施工不像傳統模板、鋼筋組立工作需大量人力、且施工環境相較整潔,並減少大量建築廢棄物(如模板等)的產生,降低環境負擔。

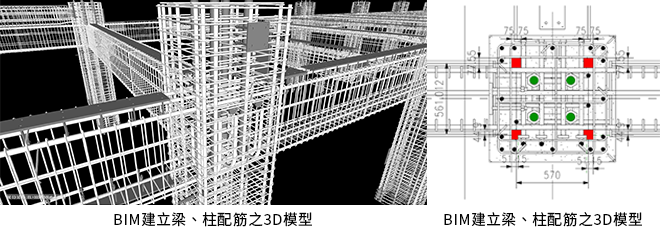

導入BIM模型 全方面排除干擾

一般的工程採用的設計圖、施工圖多為傳統2D(2維)平面圖,鋼筋需在工地現場由工程師、鋼筋工班依實際梁、柱空間、尺寸進行配置及調整,而此傳統作法與預鑄工法難以相容。 由於預鑄的柱、梁構件是在工廠澆置成品,因此,鋼筋配置需事先詳細規劃及檢討,最佳的解方是以BIM(Building Information Modeling,建築資訊模型)預先建立梁、柱配筋之3D(3維)模型,由工程師全面、各角度檢視各方向鋼筋是否有牴觸情況發生,在製造圖繪製階段就避免現場吊裝時構件預留鋼筋、預留件、螺栓等互相干擾、碰撞發生,並提供構件完整各方向展開圖面,以利預鑄生產作業。

引入關鍵技術 克服柱構件續接挑戰

預鑄工法的關鍵技術之一是柱構件續接,而國內工程常用的鋼筋續接器,並不適用於預鑄柱構件。為解決此一挑戰,萬鼎特別引入日本套管式續接器技術,以套管式續接器來銜接兩端柱主筋,此工法將上、下鋼筋分別由續接器兩端插入,然後在續接器內灌注高強度、無收縮砂漿(抗壓強度大於70N/mm²),同時為確保續接器及砂漿性能符合行政院公共工程委員會之施工綱要,需將鋼筋、套管式續接器、砂漿組合後,進行單向拉伸及滑動試驗、高塑性反復負載試驗。 套管式續接器技術,包括生產及吊裝2個部分。生產部分,是採用治具(續接器固定具),將續接器穩固鎖在鋼模(柱底模)上,確保續接器位置不因生產過程(包括鋼筋組立、灌漿等作業)而造成移位或鬆脫,並確保混凝土澆置不會有漿體跑到續接器內部。吊裝部分,須能正確使柱構件續接器順利套入下層預留筋,後續經查驗柱垂直度及座標,再以灌漿機經由續接器之注漿孔將砂漿灌注至續接器內部並充滿。

採用日本套管式續接器技術,可克服柱構件續接挑戰。

結論

預鑄工法技術及發展,可實質改變傳統工地施工模式,政府亦推動預鑄工法並提供獎勵措施,以解決國內嚴重的缺工、缺料等問題。萬鼎將持續發展此工法,並逐步應用於各領域的建廠工程中,讓工程專案的執行更快、更好、更有競爭力、更環保永續。