Discover Reliable

發現信賴

CTCI成功打造全球最大陸上模組化建廠工程

—GCGV 110萬噸乙二醇專案

— 工程事業群 中鼎 資深專案經理 莊知軒

- 市場類別:煉油石化

- 業主:Gulf Coast Growth Venture(GCGV)

- 執行單位:CTCI McDermott Integrated(Offshore)

- 完工日期:2021年

- 工程地點:美國德州科伯斯克里斯蒂

- 工程範圍:設計、採購、模組化、建造

- 產能:乙二醇年產量110萬噸

本案業主Gulf Coast Growth Venture(GCGV),係由世界知名石油集團艾克森美孚(Exxon Mobil)及沙烏地阿拉伯基本工業股份有限公司(SABIC)兩家石油公司所組成之合資公司,鑒於美國擁有低成本頁岩氣豐沛資源,在美國德州建立此一目前全球最大的陸上模組化石化工廠,本案石化廠即是其中一項重要單元。 本大型模組工程案,由CTCI中鼎集團與美商麥克德莫特國際公司(McDermott)組成CMI(CTCI McDermott Integrated)團隊共同承攬。專案執行過程,橫跨台灣、美國、中國大陸、墨西哥、印度和馬來西亞等六地,來自不同國家及文化背景的專案成員,導入各自專業知識背景與專案執行經驗,以願景輪(Vision Wheel)各項指標為專案的核心精神,並在業主專案團隊的強力領導之下,與合作夥伴、模組預製工廠、下包商及材料供應商緊密融合成單一團隊,共同克服執行過程中的困難與挑戰,順利完成模預製,並將5座最具規模總重量近40,000噸的模組,分別繞行好望角海峽、巴拿馬運河運至美國工地現場進行組裝。(本案模組運送過程的精彩影片,請點擊連結至CTCI中鼎集團YouTube頻道觀賞) 在模組化優勢下,本案大幅縮減現場工時,順利在6個月內即完成模組組裝,於2021年7月機械完工,2022 年第一季投產,每年供應上百萬噸乙二醇,並為當地創造上千個工作機會。本案除創下全球最大陸上模組化工程紀錄,亦為中鼎將設備模組化經驗拓展至整廠模組化的重要里程碑。

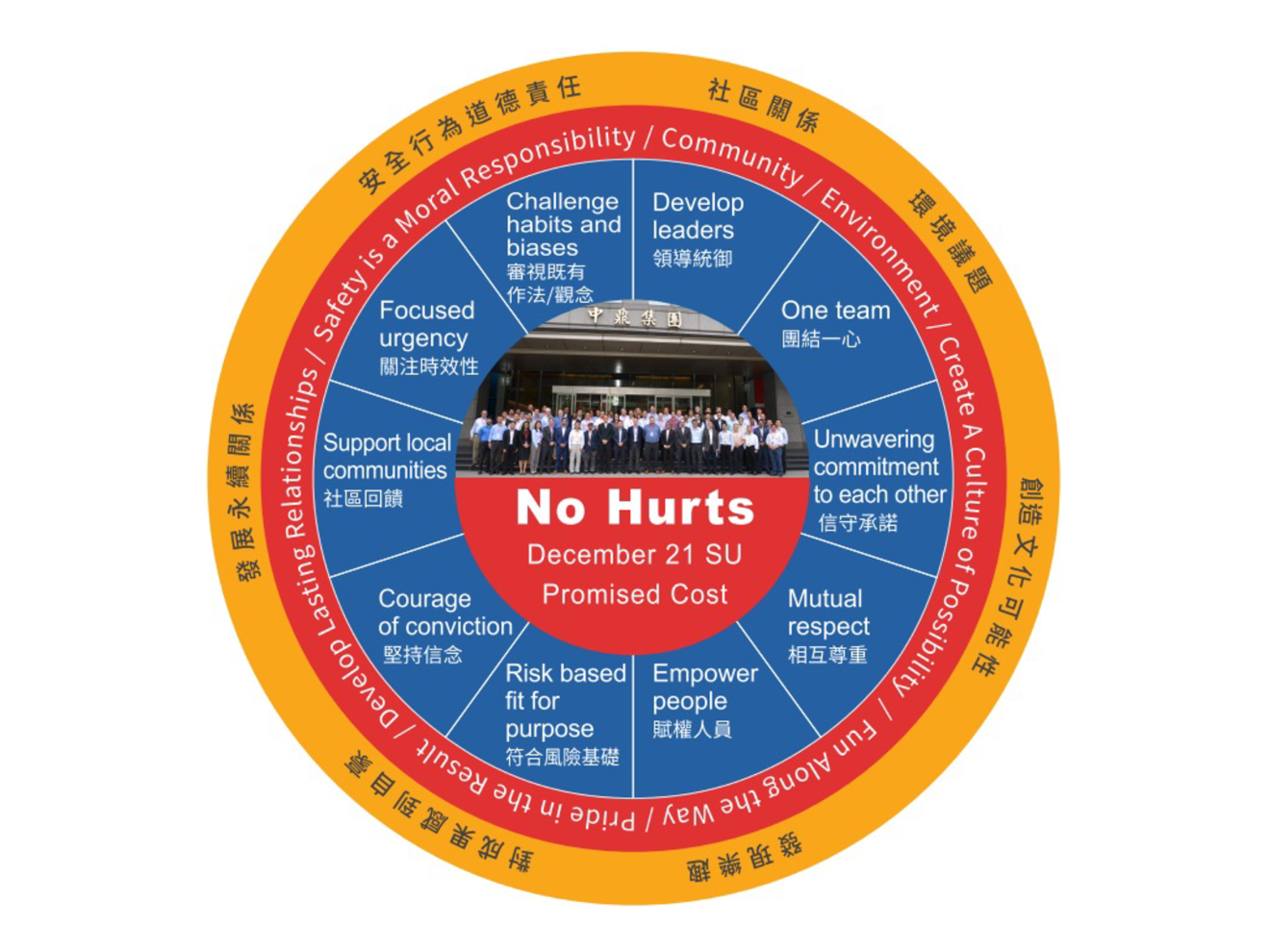

願景輪 (Vision Wheel)

為什麼選擇CTCI ?

專業工程整合 即時資訊分交換 嚴密智財控管

跨國工程專案已成為趨勢,一個成功的工程須仰賴世界各國不同領域的專業知識與技術,並透過專案成員間的經驗交流及圖料等資訊的傳遞,才能如質如期的順利執行。本案除結合CTCI在陸上煉油石化統包建廠的豐富經驗及McDermott在海上鑽油平台之模組化相關技術,在專案資訊交換系統(POW, Project on Web)的建置,使得位在台北、美國、中國、墨西哥及各地辦公室的專案成員,可即時分享專案資訊。業主亦可透過透明化資訊管道掌握專案執行狀態與進行設計採購等文件審閱,適時給予反饋意見以利專案推行。享受資訊交換便利性的同時,專案成員嚴守資訊安全與智慧財產權保密,進行資訊傳遞時,注意資訊機敏性(Confidentiality and Sensitivity)與必要接收者,而專案辦公室亦嚴格執行門禁政策。憑藉豐富的工程實績與優異的橫向溝通協調能力,中鼎與McDermott組成的聯合承攬團隊於競爭者中脫穎而出。

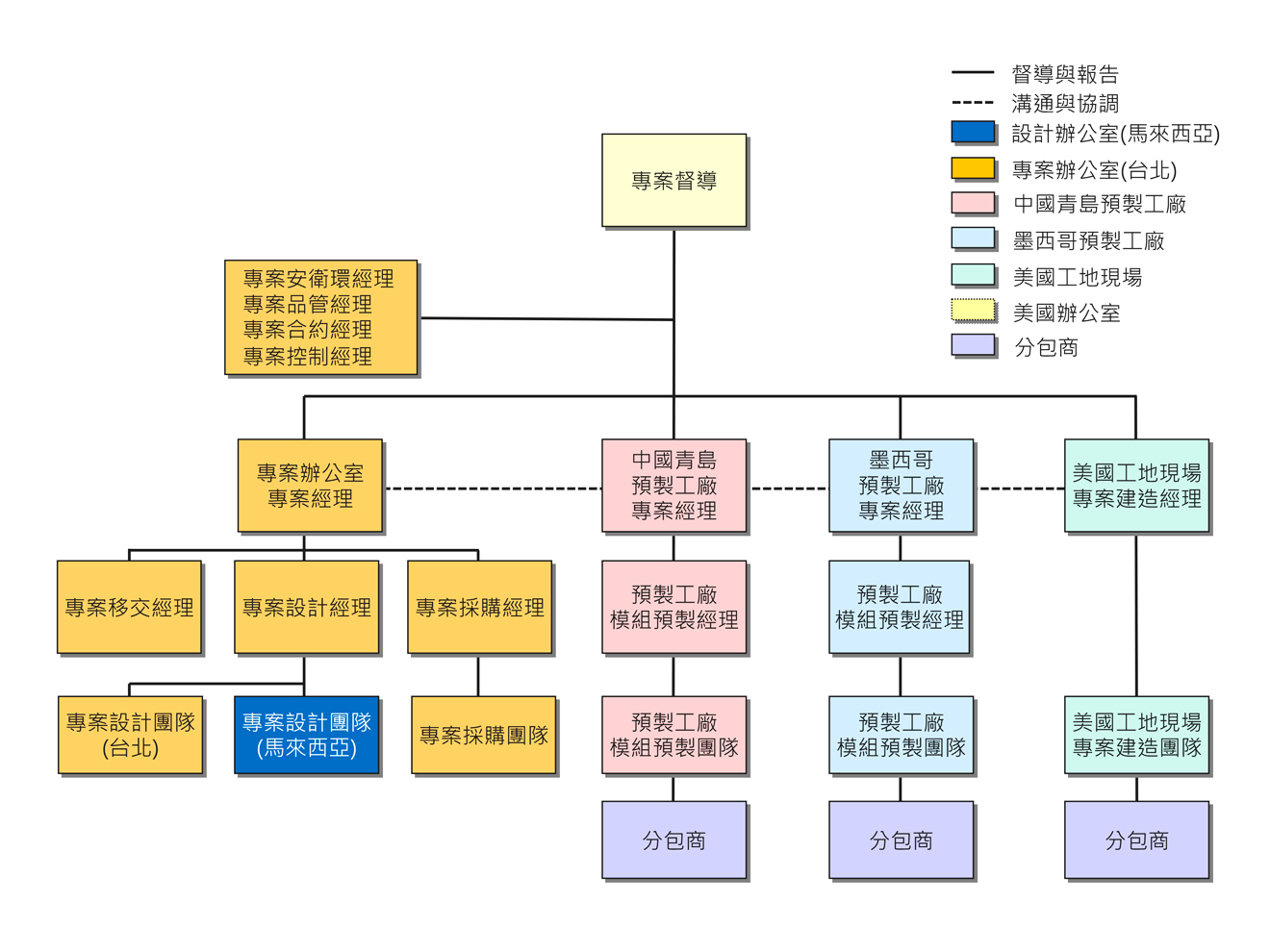

值得信賴的團隊

完善的規劃管理 最佳化的採購供應

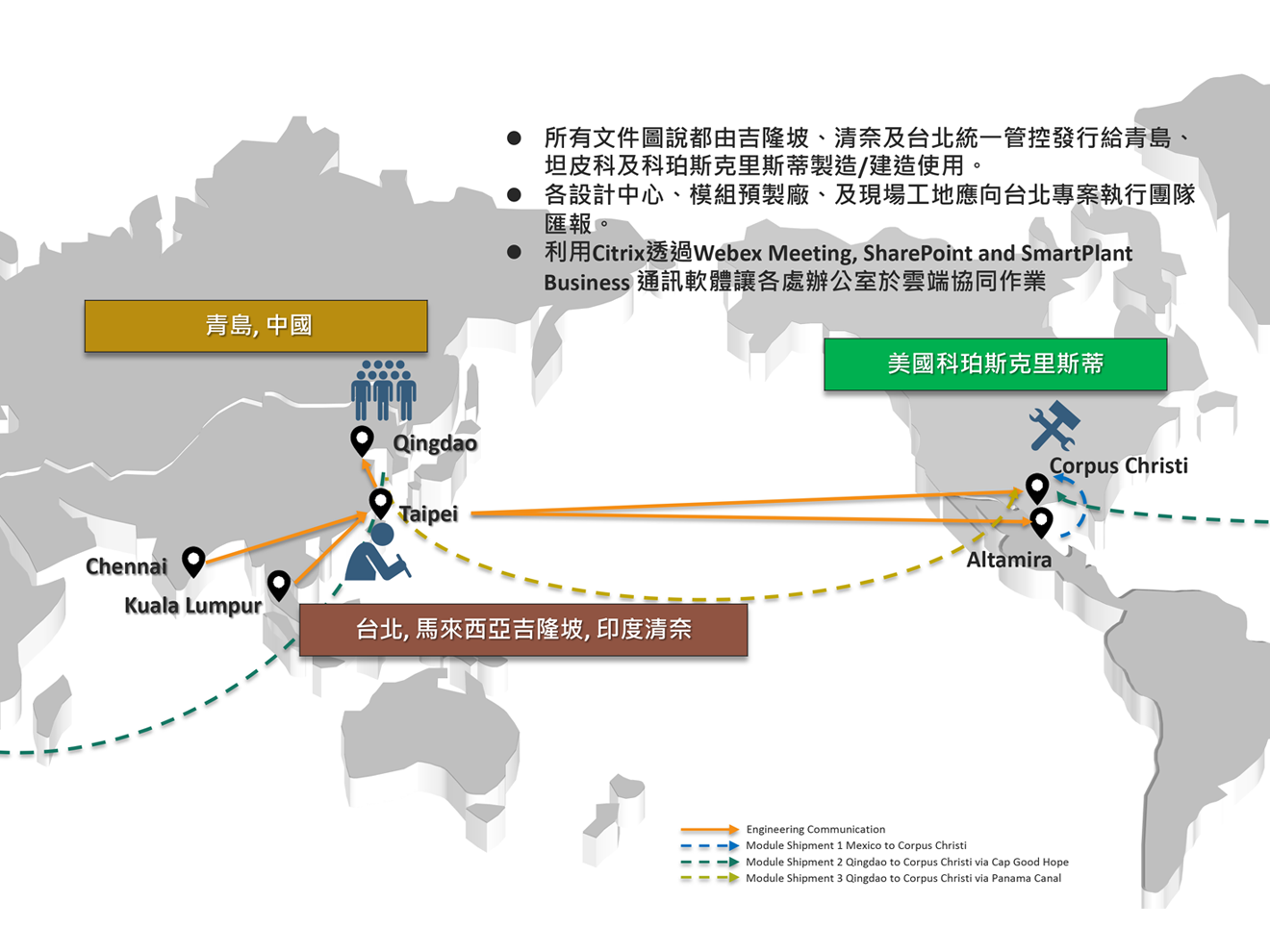

不同於傳統工程案只有單一工地,本案採用模組化應用,依模組預製工廠之產能特性,將主要製程模組從美國境內移出,分別交由中國青島與墨西哥坦皮科(Tampico)兩處模組廠進行預製,美國工地現場僅進行其餘之基樁、基礎、及地下管無法模組化的部分工作。另外考慮設計及採購將著重在亞洲地區,故將設計暨採購中心設置在台北,作為橫向協調的樞紐,依其工程需求、進度提供圖說及材料催貨。 專案督導轄下各地區專案經理皆有獨立之專案團隊,分別負責模組預製及工地現場建造工作,除互相協調溝通之外,另有安衛環、品質、合約及專案控制等團隊直接對專案督導報告並提供策略及協助,其中台北專案團隊需克服跨越14小時時差,做為六個不同地區(台灣、美國、中國、馬來西亞、印度、墨西哥)的專案團隊橫向溝通的橋梁,協調圖料需求資源調配。

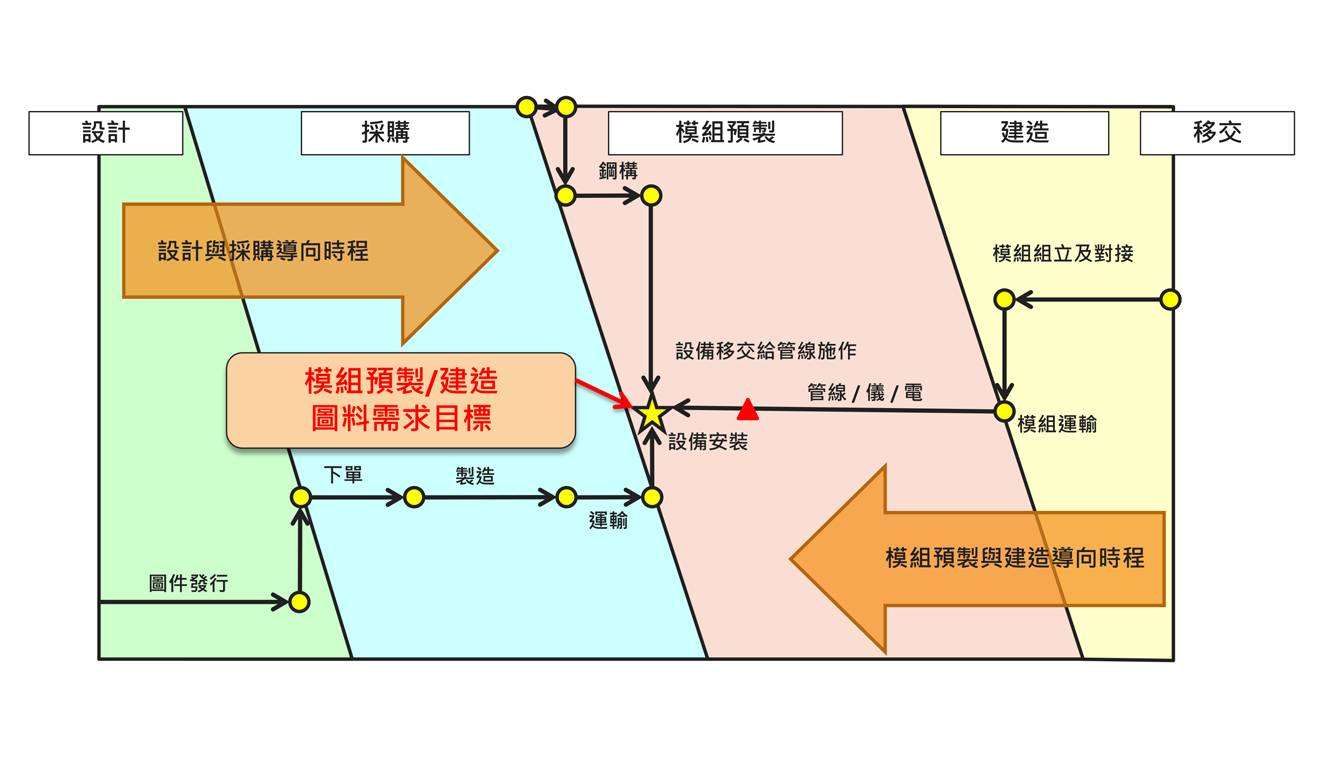

模組預製與建造圖料需求日(RAS, Required At Site)為專案管理及時程控制的精髓,為能滿足預製及建造時序,各項圖說及材料的發行日及到料日(ETA, Estimated Time of Arrival)需特別訂定。尤其因模組預製工作的特性,鋼構層吊裝(Pancake and Deck Stack Up)通常為要徑作業項目,若遇特殊位置或大重量的設備,因其無法在上一鋼構層堆疊後由側邊安裝,為避免無法安裝造成所有後續工項的延誤,延宕工期,在時程安排上需針對各顆設備重量、尺寸及位置做全面性的評估及查核,以確定各材料的優先順序,確保設備的順利安裝。

在採購方面,模組案具備多地預製工廠與工地現場同時施作之特性,其材料管理(Material Management)比傳統建造更為繁瑣,故採購項目供應商來源(包括國家的選擇),甚至海陸空運等物流(Logistics)的安排,對預製工廠與工地現場之工作面(Work fronts),有著至關重要影響。 本案採購策略主要有兩個重點:其一,採用廠商預投標(Pre-Bid)策略;針對重要設備 (Critical Equipment)項目,在專案成立初期,即與多家廠商接觸詢價邀標,闡明本案在採購項目在規格和時間上的需求,並獲取各國供應商產品規格、數量、交期等資訊,透過多次的標前會議後達成合作共識,以加速前期繁瑣採購流程,並利於推行後續設計與工作之執行。 策略二,採用大量亞洲區供應商;大量模組預製工作以位在中國的模組預製工廠為主軸,故本案採購選商除以業主提供的合格廠商清單(Approved Vendor List, AVL)為主體外,並大量採用中國當地或鄰近亞洲國家如台灣、日本、馬來西亞、印度、泰國與韓國等作為供應商來源以及各類物料調配,以利於預製與建造圖料需求優先順序之規劃。

專案亮點

最小化現場作業與人力配置需求

模組化設計的目的,是將工地現場產能特性之製程設備管線等做一系統式的集中整合,並以模組型式移出,在預製工廠進行作業,移出的項目愈多,代表工程模組化程度愈高。而透過合理的模組規劃,可提升所預製單元的設備與管線等空間使用效率,進而縮減所需預製單元的數量及工地現場模組占地;這些因模組化與優化配置而空出的額外廠區空間,可讓業主作為提高產能的進階配置,或是未來有擴廠需求時可使用之規劃空間。 而隨著模組化將大部分製程相關設備與系統移至預製工廠執行,工地現場工作量降低,建造人力與機具資源需求皆下降,使得人員得以在相對寬敞作業空間與安全建造環境中進行施工,強化工安管理,本案執行過程即累積超過1,400萬安全工時無失能傷害紀錄。

創新工程技術

模組化工程技術之應用 提升規劃彈性與執行效率

模組工程講求效率,其預製與設計同步進行,最早可於主結構設計完成後,即可進行施工圖(Shop Drawing)的製作與開始鋼結構預製(First Cut),因此重量管理(Weight Management)為專案重要任務之一。重量控制報告(Weight Control Report)係記錄初期設計資料至預製完成期間之模組重量、尺寸與重心變化資料,將設計參數輸至建模軟體,針對鋼結構和管線等工項進行建模,隨著專案之推進隨時更新模型,並透過該軟體自動計算產出新的重量報告,模組廠便可依此進行預製與工序調整。 為應付龐大預製工作,預製工廠的選擇須依據多項評估標準。除了要有足夠預製與安裝工作空間外,亦須注重其地理位置、過往工程實績、預製工廠產能、人力資源調配、及其他各類室內與室外附屬設施如噴砂油漆廠(Blasting and Painting)、儲存倉庫(Warehousing and Storage)和泊船碼頭(Quay)等條件。此外,選廠位置也反應了各國供應商協調材料資源調配與各類運輸等之規劃彈性,同時該地區天候是否穩定,且較無不穩定因素如颱風、沙塵暴、地震等影響皆須列入判斷。其中,預製工廠人力和設施,與其產能與產製穩定度有著最直接關係。 本案的預製工廠分別位於青島及墨西哥的自由貿易區(Free Trade Zone)或免稅區(Tax-free Zone),如此一來進出口之材料設備皆不須被課進出口關稅,亦是選定預製工廠的原因之一。模組化工程技術的應用具有多重優勢,無論是在建造環境安全的提升、減少現場工時、節省成本、確保時程等四個面向上,均比起傳統建造有過而無不及。

模組化工程案優勢整合表

總裁的話

中鼎集團很榮幸參與此一全球規模最大的陸上模組化統包專案,本案的執行橫跨了台灣、美國、中國大陸、墨西哥、印度和馬來西亞等六地,團隊成員來自世界各國,但在共同的目標下,齊心協力克服過程中的挑戰以及COVID-19疫情帶來的嚴峻考驗,成功完成本案的設計預製、組裝及機械完工,再創CTCI國際專案執行新紀錄,並開啟模組化工作的嶄新里程碑。

--中鼎集團余俊彥總裁