Sustainable Future

永續未來

數字工廠智能應用服務

— 智能事業群 新鼎公司 智能服務部 張文政 經理

中鼎集團旗下新鼎公司致力發展智慧科技與工廠解決方案的研發與導入,在數據科技的輔助下,協助工廠節能降耗及優化生產,以實際作為連結聯合國永續發展目標(SDGs),實踐「工業、創新基礎建設」、「永續城市」、「責任消費與生產」、「氣候行動」等目標,以工程專業推動全球永續。近十年來,新鼎積極投入發展製程模擬技術與智能數字工廠建置服務,解決客戶在化工製程中的種種問題;隨著現今資訊、數據的應用與視覺化已為工廠轉型之基礎,使得數字工廠的發展更顯重要。新鼎透過將Intergraph Corporation(Intergraph®)的SmartPlant® Enterprise for Owner Operators(SPO)落實設計至運行層面之管理,有效且系統化的建構運用工廠數據資料,並將所有設備、儀器、設計數據及工廠實景進行可視化,以數字工廠的協助客戶針對廠房進行安全與高品質的營運管理,確保建造施工皆依據設計實行,降低人力資源等成本耗費成本,協助客戶接軌智能應用系統。以下針對數字工廠議題及系統進行介紹。

建立數字工廠之必要性

透過數字工廠的建立,可以有效解決業主在實體營運資產和由資料所構成的虛擬資產間,所面臨的成本耗費及老化等困境:

1.人力資源大量耗費

在工廠運轉廠中,當相關人員需使用工程資訊時,往往因其散落在廠區不同的儲存位置,需花費大量的時間與人力去查找與比對,而如何降低此人力與時間成本,成為普遍存在的議題。

2.圖文資料不符事實

對業主而言,從建廠結束、工廠第一天運轉開始,就不斷在進行製程的優化及P&ID(管線儀表圖)的修改,因此,承包商所移接的竣工文件很可能在第一天就過時了。尤其是老舊工廠,其技術文件可能早已移失,加上過去使用的皆為紙本P&ID圖或者AutoCAD等,並非屬於結構化的管理形式,故無法使用及表達其內部的資料與屬性,也無法確保工廠P&ID完全符合現場狀況或細部參數是否與其他部門有所對應。面對此圖資與現況不符的情形,該如何因應也為業主最大的困擾之一。

3.減縮專案時程

業主在廠房維修時,總希望在最短的時間內完成,以降低生產損失,因此維修人員經常需在有限的停工時間內維修,甚至僅能安排部分生產線停工維修,其餘生產線則繼續運轉。因此,業主是否能即時提供正確文件進行廠房維修,降低工安風險與縮短修改時程,相當重要。

4.政府法規遵循

勞動部於去(2020)年的1月1日參照美國的PSM,頒布製程安全評估定期實施辦法,要求工廠每5年就應針對製程安全資訊、製程危害控制措施等實施製程安全評估。若要有效降低工安風險,扎實的教育訓練不可或缺,但工廠部分區域在運轉時禁止人員進入,如何實施教育訓練便成為一大問題;而實施製程安全評估之必要文件與相關評估結果,應如何有系統地保存,亦須納入考量。

5.人才老化流失

面對工廠資歷豐富的員工逐漸退休、產生人才斷層時,工廠的營運知識該如何保存?應如何協助新進員工在最短的時間獲取必須的營運知識?世代銜接與知識傳承的需求,也在在考驗著工廠的業主們。

專注管理 提供最適化數字工廠

工廠來自工程,建廠工程需要經過概念設計、細部設計、機械竣工,最後才能移交進行生產營運。過程中,有10%的建廠專案費用是用來創建工程資產資訊,新鼎於此階段協助業主建立數字工廠,使其在建廠過程中,能更有效率地去審核與管控建廠公司所移交的工程資產,確保移交的資訊品質。 在建廠完成後,可利用雷射掃描技術,取其全景式照片,運用在SPO平台上進行各式各樣的延伸應用,以下重點式列舉數字工廠解決方案之運用案例:

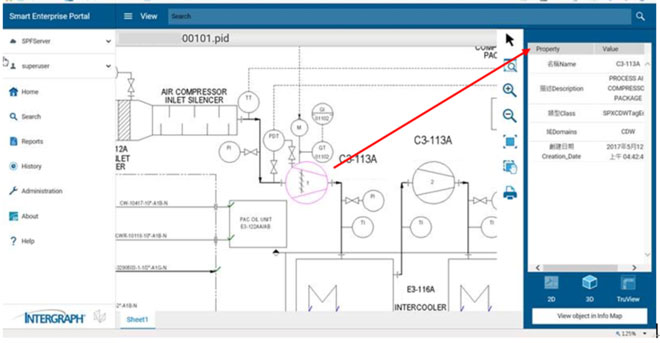

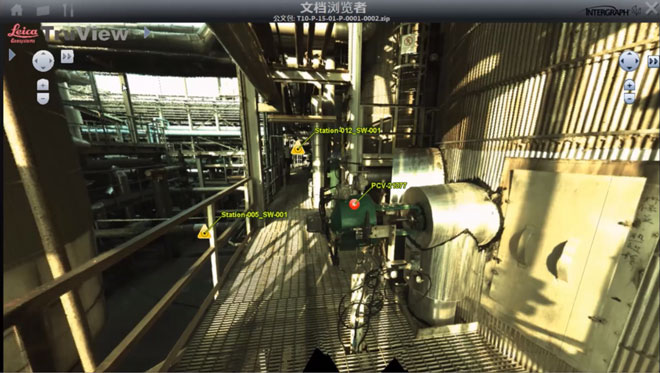

1.視覺化查詢

與以往翻閱查找儀表設備相關文件之方式不同,藉由SPO視覺化系統平台的輔助,可在閱覽P&ID圖的過程中,直觀的點擊圖面上的儀表設備圖元,系統就會回傳此儀表設備關聯之屬性以及檔案文件,除此之外,若存有三維模型或雷射掃描檔案,更能直接定位到該儀表設備的位置。

P&ID視覺化資料查詢

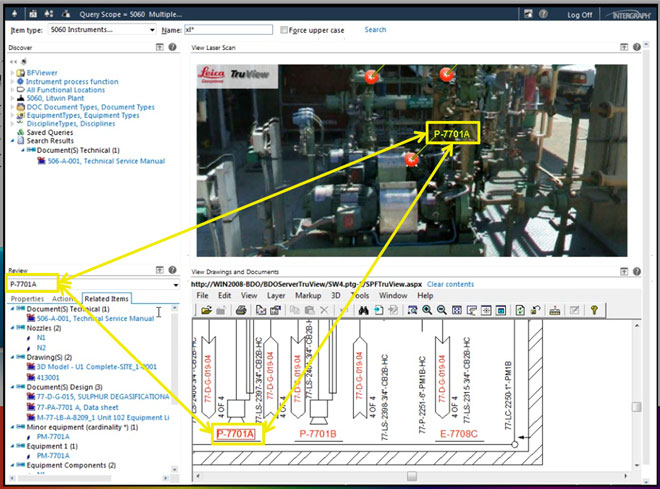

透過這種直覺式的查找方式,可在同一畫面以二三維互動查詢模式,進行設備屬性、技術文檔及工廠全景等資訊的瀏覽,再加上全景照片支援點雲技術,於互動畫面中更可直接丈量儀器設備,確實地將現場環境搬到辦公室內,從而降低人員親至現場操作的潛在工安風險。

二三維互動瀏覽

2.實廠模型延伸應用

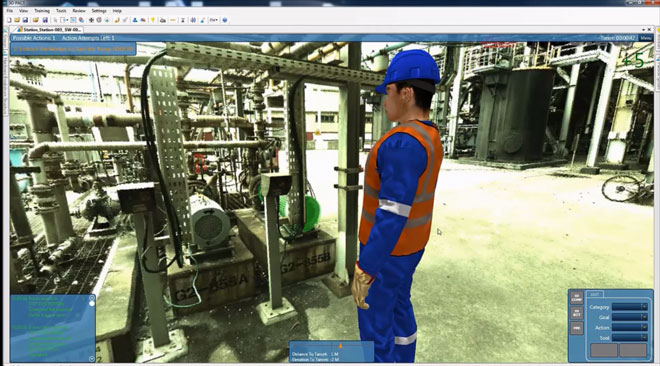

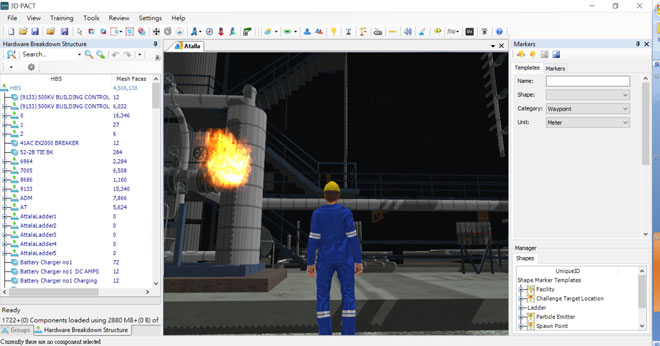

雷射掃描的全景照片除了用在直覺式的資料查找外,新鼎亦協助業主將其結果作為教育訓練、檢修及維修計畫的素材並,進行妥善記錄;而訓練記錄更可整合學習系統作為PSM教育訓練的實施資料之一。 透過數字工廠解決方案,新鼎不僅將現場環境確實搬進辦公室,更可依此實現虛實整合的教育訓練模式。透過Intergraph® 3D pact,可完整模擬各種訓練情境,讓業主可以在實廠模型的環境下進行工廠的操作、工安等訓練。

3D虛擬實境訓練畫面

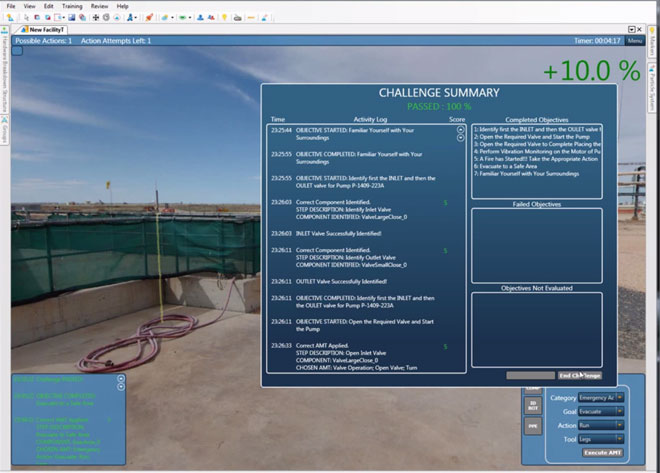

在進行訓練情境測試時,系統將提示受測者當下情境與相關操作,並評判受測者的操作是否正確,最後會計算受測者的總成績,供管理單位進行教育訓練成效的評估。

3D虛擬實境評分畫面

在定義好專屬於各廠的教育訓練腳本後,系統可用最簡潔、直觀的方式,直接拖拉點選來定義角色、動作與環境情節等,不需自行撰寫任何底層程式碼,大幅降低使用難度。

設備起火情節設定

3.行動解決方案

當現場營運或維護的人員需要參考儀器設備的文件時,過往皆是攜帶紙本到現場,不但機動性與效率欠佳,在現場抄寫資料輸入系統時,更經常發生輸入錯誤的狀況,而 SPO的行動解決方案,可提供業主更便捷的選擇。SPO行動解決方案在離線存取資訊和文件時,僅需透過辦公室電腦系統,並選取要參考的資訊和文件後,從系統下載到平板App,即可作為離線公事包,可於現場以平板瀏覽三維掃描、圖紙與資料;若要記錄資料,亦可直接在App中輸入,也可以夾帶照片或錄音等多媒體資料,待返回辦公室後再將記錄的資料上傳至SPO,大幅提升效率。

SPO平板App示意圖

在平板上進行智能化查詢

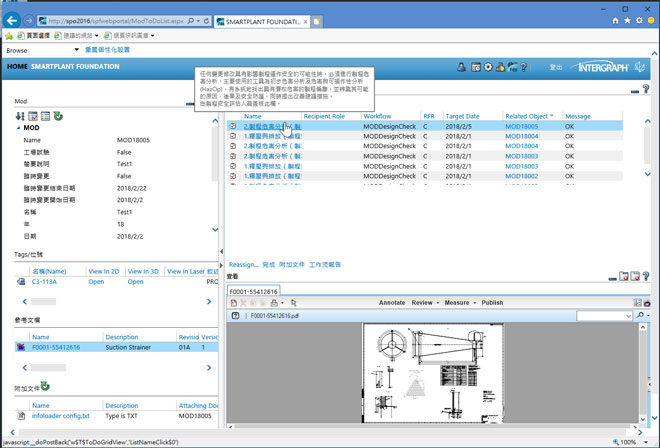

4.變更管理系統化追蹤

藉由SPO內建的工作流程,新鼎為業主提供加值管理服務,將生產廠的變更管理(MOC)步驟對應在系統中,並建立系統簽核流程,以便圖文的審批作業。 MOC系統可以記錄變更所受影響的項目、審查的部門、同意或拒絕、實施變更及更新圖件等,利用簡便的電子表單和嚴謹的工作流程來變更流程的執行,進行每個職務環節的審批,最終形成可追溯的一體化製成方法變更管理。

MOC簽核清單畫面

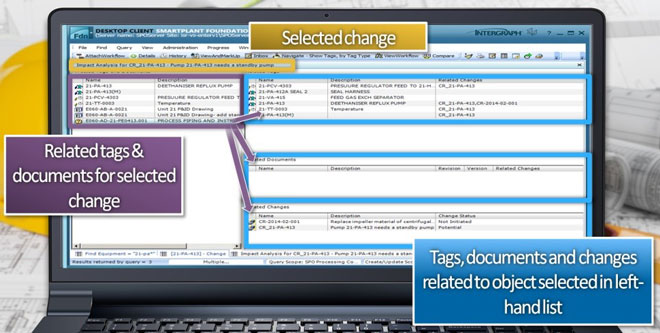

此外,透過SPO強大的關聯功能,使用者只要選取想要檢視的變更代號,系統就會帶出受此變更所影響的位號(Tag)和文件;而各Tag和文件經再次點選後,系統會再帶出與其相關的Tag、文件甚至是相關的變更,供使用者完整評估此變更可能直接、間接產生的影響。

SPO變更評估畫面

5.他廠系統整合

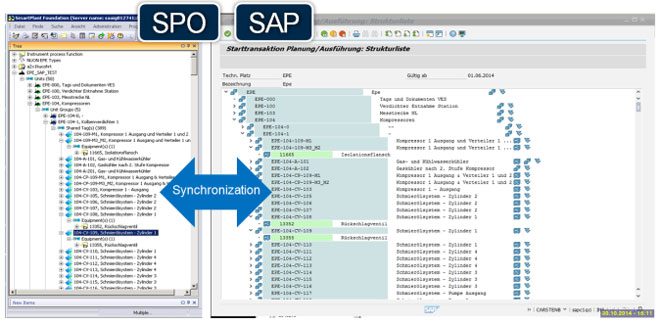

工廠為了營運與工安的需求,往往已投資不少系統,並且累積了大量相關的資料;然而,這些系統間最大的問題在於,各系統皆獨立運作,無法相互溝通。SPO透過其開放與彈性的界面,串起這些各據山頭的系統,可達資料使用綜效。 如下方畫面所示,SPO可以做到與SAP系統模組中資料面的即時雙向同步,SPO的Tag在新增、修改、刪除時,會即時通知SAP的Functional Location進行相對應的新增、修改、刪除。

SPO與SAP雙向同步示意圖

視覺數據整合 落實智能概念

設計資訊為工廠建廠、設備建造與安裝之依據;操作資訊為建廠完成的試車、開車、停車與正常操作之依據;維修資訊為新設備試轉與維修保養的依據;往來廠商資訊是設備及備品採購、更新時的重要依據。這些資訊不論在建廠或維持正常生產,皆不可或缺。然而,要如何維護這些大量的資料,並妥善保存,隨時更新異動狀況,以便與工廠現況(as-built)達到一致,是相當大的挑戰。數字工廠解決方案透過數據結構化系統建置,與視覺化點雲技術的優勢,讓問題討論聚焦更便利,提升了工廠的資料查找效率與圖文現狀一致性;也透過內建的版本控管、MOC等確保文檔資料的更新與正確性,讓整個數字工廠可以更加完整,讓歷史的數據不只在過去,在現在、未來都能發揮最大的價值。