Technology

技術分享

新世代智能化控制系統

— 工程事業群 中鼎 儀控部工程師 連益盛

CTCI中鼎集團深耕自動化控制領域,透過精良技術與客製化理念,為全球客戶提供穩固可靠的系統整合服務,並於煉油廠、石化廠和天然氣等產業累積豐富的實績。本文將介紹控制系統的智能發展,透過CTCI於全球EPC統包專案的執行經驗,剖析控制系統智能發展對EPCKM(設計、採購、建造、試運轉、維護營運)各階段的助益,持續推動專案執行的智能化,為控制系統的演進翻開嶄新的一頁,提供全球客戶更好的智能化服務。

控制系統簡介

分散式控制系統(Distributed Control System,簡稱DCS)為生產製程自動化的關鍵平台。在1980年代,適逢計算機技術跳躍性成長的時代,DCS挾帶其技術能量,成長為擁有自動化精確控制、敏銳性處理速度及穩定化系統架構的當代領導產品,並廣為各產業大量採用,包含煉油、石化與電力、能源等產業均積極引進,使工業控制一舉邁入新紀元。 30年過去,「網路」與「數位」等新科技持續推動著工業控制技術成長,將80年代的傳統控制系統轉換為現場總線(Foundation Fieldbus)控制系統,為傳統控制與現場總線控制系統兼容的世代。近年來,控制系統除兼備傳統控制系統的穩定性,及現場總線控制系統的數位化特點外,更發展出「通用化」、「標準化」等要點,提升了控制系統智能特性;包含以智能型通用輸入/輸出訊號模組(Universal Input/Output Module,簡稱UI/O)、智能錯線盤(Smart Marshalling Cabinet,簡稱SMC)、智能接線箱(Smart Junction Box,簡稱SJB)等新技術所建構之新世代控制系統,進一步讓控制系統以智能化運行來擔負更繁雜的工作,例如儀表自動規劃上線,自動迴路測試等新功能;同時兼具化繁為簡,將各類繁雜多樣的信號模組標準化為通用模組,達到有效降低工廠建置總成本、縮短建置時程及硬體單一化與備品標準化等目的。

控制系統智能演進

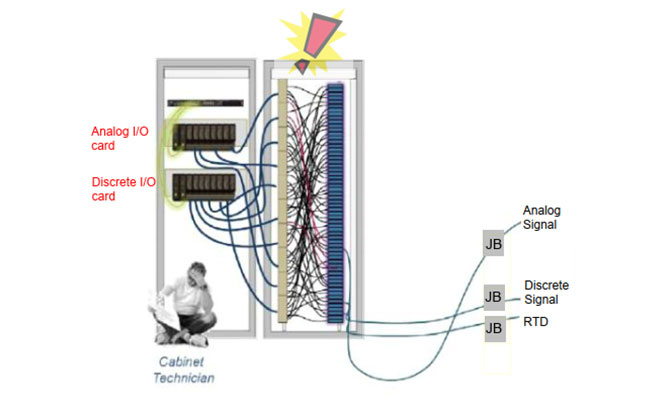

智能產品尚未導入前,控制系統最令人頭痛且印象深刻的部分,就是輸入/輸出訊號 (input/output,簡稱I/O)的專一性,與訊號分類衍生出的複雜配線。配線接點如同人體神經元的突觸角色,將現場儀表訊號傳遞至控制器,路徑上半點差錯都不能容許;為了確保訊號傳遞正確,工程師需在連接的路徑上,花費大量心力執行設計規劃與配線施作。 如圖1所示,傳統上規劃現場儀表訊號時,首先將訊號依據不同特性,分類成類比訊號(analog signal)、離散訊號(discrete signal)、RTD訊號(RTD signal)等族群,分別收集到現場對應的接線箱(Junction Box,簡稱JB),並使用多芯主電纜連接進入控制室。訊號此時需再進一步依據I/O卡片配置,以錯線盤(Marshalling Cabinet)錯線後,連接至I/O卡片之指定接點,最終才能正確地由控制器使用。實施上述現場儀表連接控制系統架構,除設計規劃外,施工、維修、以及保養上,均需要投入可觀的時間與人力成本。

圖1 傳統現場儀表訊號規劃

1.通用化-UNIVERSAL I/O MODULE

UI/O模組為智能產品的先驅,開發目的在將通用性導入I/O模組,並搭配DICED技術,有效應用智慧型儀表功能(ExxonMobil於2014 Control Engineering期刊提出)。DICED一詞為Detect、Interrogate、Configure、Enable、Document之合稱,意即智慧型儀表接上UI/O模組後,可自動被控制系統智能辨識、連結、並完成儀表規劃,進一步啟動儀表控制功能與智慧選項(例如製程數據單位換算,儀表自我診斷分析等),及產出正確的系統規劃文件。 UI/O模組的「通用化」特性如圖2所示,針對不同種類訊號,模組上的任一個接點皆可將其訊號數位化,經由控制層網路與各控制器連線並跨控制器使用,除提升現場儀表之規劃效能外,亦大量減少跨控制器間之通訊負載,進而強化控制層網路之通訊速度。

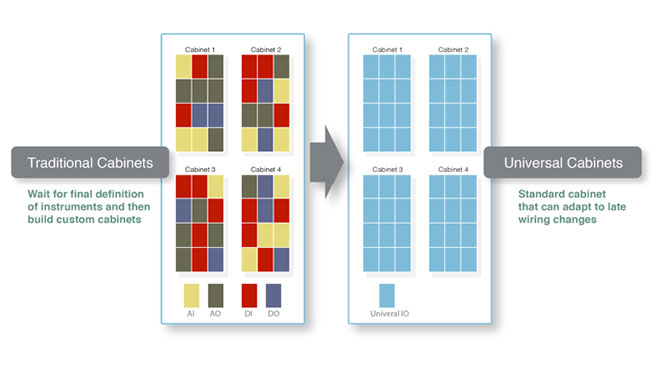

2.標準化-SMART MARSHALLING CABINET

因「通用化」特性,配置UI/O模組的盤櫃已進一步發展為「標準化」產品。如圖3所示,傳統的I/O模組盤櫃,需要配合控制器規劃,以及I/O模組卡片配置來客製化;使用UI/O模組後,受惠其通用化特性,I/O模組盤櫃不再需要客製化設計及客製化組裝製造,而以標準化盤櫃取而代之,達到大量降低模組盤櫃之建置時間與組裝人力。 兼具「通用化」性與「標準化」的智能產品,既可以搭配DICED技術,完成智能識別自動規劃任務;亦對EPC專案執行產生效益,此部分將於後段章節介紹。

圖2 UI/O與通用化特性

圖3 UI/O應用後之標準化I/O盤櫃

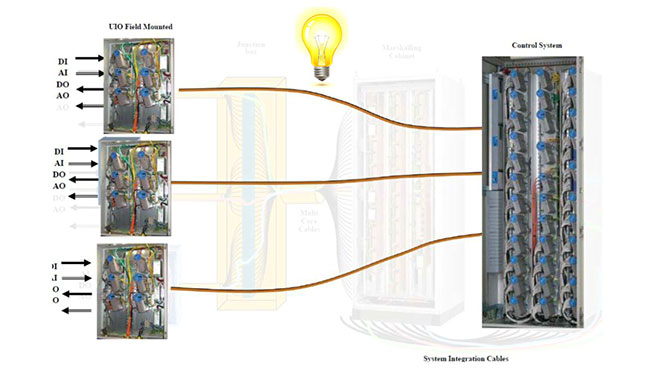

3.數位智能的擴張-SMART JUNCTION BOX

隨著用戶端需求的提升,數位智能化模組進一步由中央控制室內擴展到現場各個角落;當UI/O模組與通訊模組進一步整合於現場傳統接線箱(JB)中,即發展為智能接線箱(SJB),如圖4左方現場接線箱示意。 如圖,現場各類訊號可就近收集進入SJB,轉化為數位訊號,再經由乙太網路通訊電纜連接至控制系統。這個更兼具使用彈性與標準化的智能產品,提前將儀表類比訊號轉換並進入數位智能領域,除了讓工程師省去複雜繁瑣的錯線規劃(圖4淺色圖件)外,因大量訊號電纜簡化為通訊光纜,精簡了傳統控制系統現場繁重的拉、配線相關施工工作,以及後續的保養、維修需求。

圖4 SJB應用於智能系統之架構

4.未來發展

智能產品除上述的優勢特性外,尚有繼續發展的潛能,可讓數位智能應用範圍更為廣泛。像是UI/O模組能支援更多介面(如Surge Protection Device),SJB能配置於極端環境(如危險區域Zone 1以上,或化學腐蝕性環境)單一UI/O channel可驅動高耗電儀表(如氣體偵測器,或是高功率電磁閥)等。或許不需要另一個30年,在不久的將來,我們就能擁有應用上更「全面化」的控制系統。

智能化控制系統在EPCKM各階段的優勢與彈性

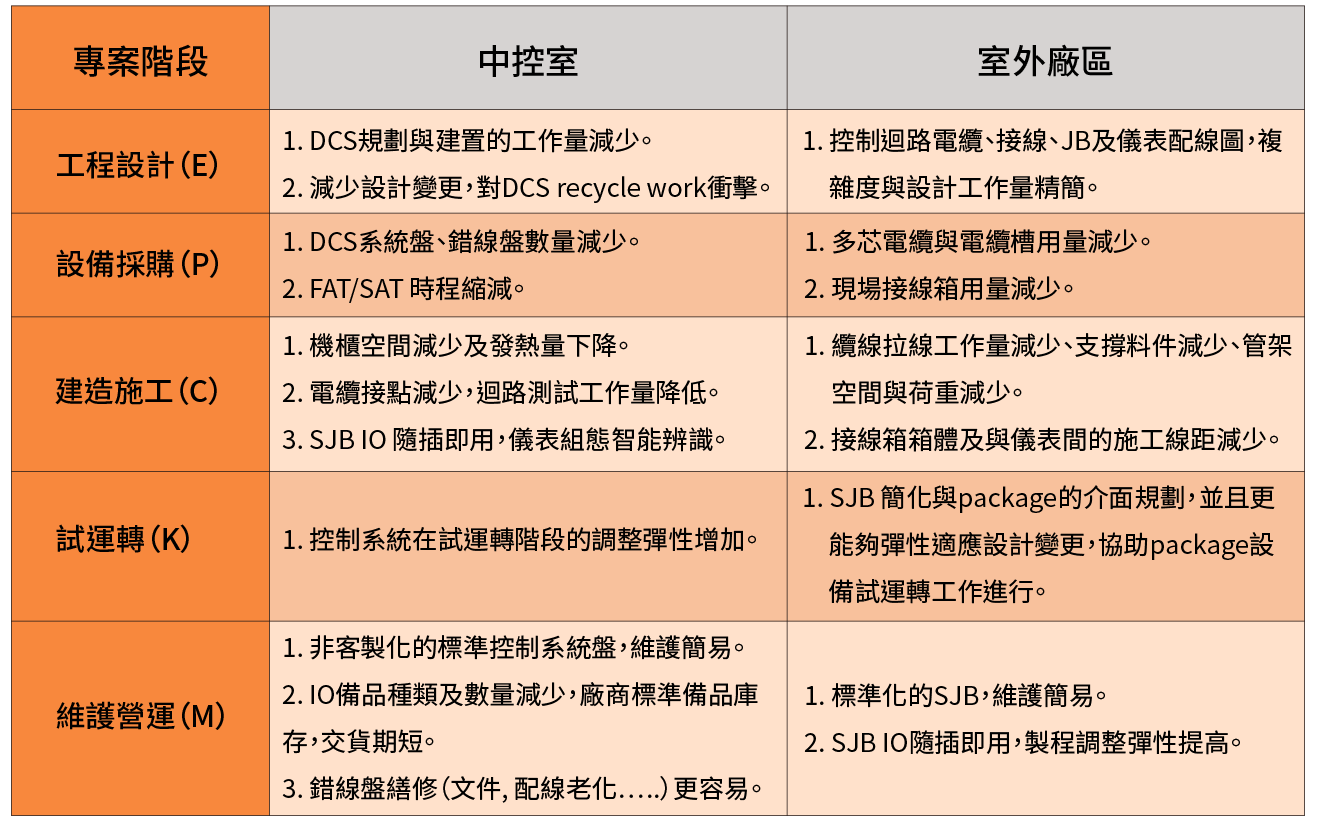

CTCI承攬無數大小國內外專案,實際參與了控制系統從傳統配置,到現今智能化的演進過程,並將控制系統智能產品應用於全球專案執行中,包含近期的CCET橡膠原料製程建廠統包工程,與SABIC特用化學品擴廠統包工程,分別應用了Smart Marshalling Cabinet與Smart Junction Box智能產品,展現了CTCI走在技術尖端的工程實力。 依據使用經驗,彙整成表1,說明控制系統智能發展對EPCKM各階段的助益。

表1 控制系統智能發展對EPCKM各階段的助益

除上述專案,CTCI更於ExxonMobil GCGV乙二醇統包工程,將SJB應用於模組化(Modularization)施工建構。此充分發揮了SJB的優點特性,在模組廠內直接將SJB安裝完成並進一步完成迴路測試,達成模組廠工作最大化及現地最小化,進而縮短現地施工時程及降低施工成本。

結論與展望

新一代控制系統智能發展歷經通用化、標準化、並擴展至廠區室外應用,未來室外廠區不適用數位智能的區域將越來越少,而智能儀表與控制系統智能發展將更趨整合。依此趨勢發展,智能化控制系統與其尖端技術,或將成為製造業應用主流。 善用市場尖端技術,不斷在EPC專案執行工法上創新,是CTCI超前競爭對手的關鍵。控制系統的智能化發展,牽動著工程工法的動態競爭,唯有了解新技術,及時引進新工法,才能在這個瞬息萬變的科技發展世代,能夠預判趨勢、永續維持業界領先地位。 參考資料 1.Universal Process IO, Honeywell, 2012. 2.Electronic Marshalling Overview, Emerson, 2013. 3.自動化領域技術創新, Honeywell, 2020.