Sustainable Future

永續未來

虛擬工廠於製程工廠之優化應用

— 智能事業群 新鼎公司 工廠優化部 工程師 邱榮傑

CTCI中鼎集團致力於全球永續,以核心專業技術連結聯合國17項永續發展目標(SDGs),並透過全員CSR,擴大執行影響力,以工程專業實踐全球永續。集團新鼎公司長期致力於發展智慧科技與各項綠色技術的導入與研發,推動產業升級,自30多年前便投入發展製程模擬技術與應用,利用模擬技術解決客戶在化工製程中各式各樣的問題;隨著現今尖端製程模擬工具效能的提升,具備更多功能及更強的整合性,使得精細的製程研究與分析變得更加容易,新鼎利用AspenTech®製程模擬軟體建構完整的製程流程虛擬工廠,並將其延伸至動態模擬,期藉由虛擬工廠的突破,建構完整的虛實整合系統,以經濟且可行的高效率、高效能製程工廠,協助客戶達成智能轉型,達到最佳的生產與管理,降低排污與能源浪費等,以實際作為呼應SDGs的工業、創新與基礎建設,永續城市,責任消費與生產以及氣候行動等目標。

工業4.0概念的重要環節

虛實整合系統(網宇實體系統,Cyber-Physical System, CPS)是工業4.0中的關鍵技術,於虛擬工廠中可以建立工廠製程及相關設備和設施,為實廠之虛擬模型。在工廠中,除了虛擬與實體連結的介面外,虛擬工廠更是技術發展的重要環節,然而,虛擬工廠並非最新的概念,早在三十多年前,Aspen Technology, Inc. (AspenTech®) 便致力於開發與整合製程模擬相關軟體;Autodesk CFD及COMSOL等等的流場計算軟體可以模擬流體在設備中的流動情況;Intergraph Smart® 3D更能將實廠的3D模型建立於電腦中。上述的電腦軟體都可以於虛擬端中創造虛擬的工廠,但我們可按照用途將其分類為三種虛擬工廠:製程流程、製程設備、實廠模型,而製程流程的虛擬工廠,由於其精確度與計算上的平衡,適合應用於化工石化產業的製程分析。

虛擬工廠中圖像化的流場分析

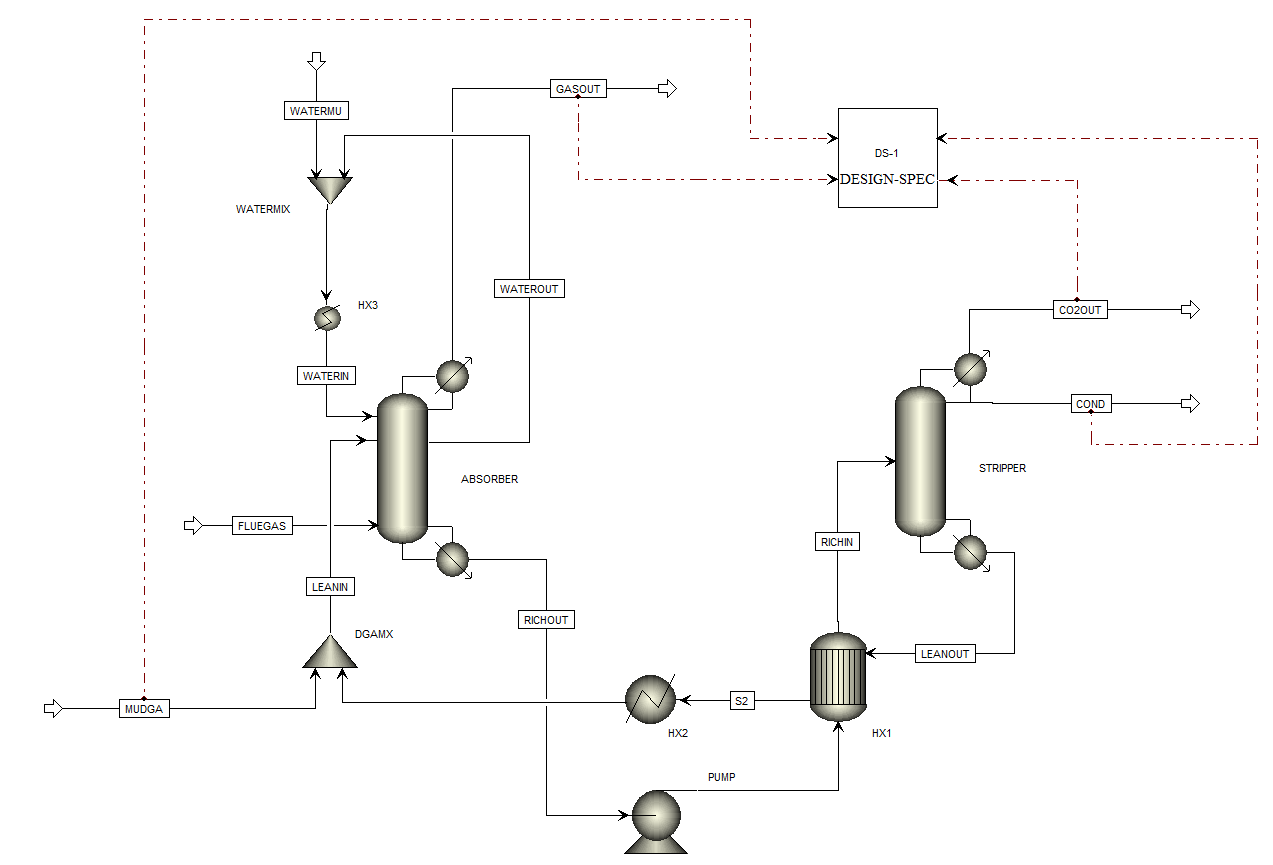

虛擬工廠的製程流程圖

利用軟體建立的實廠3D模型

關注製程 提供最佳解決方案

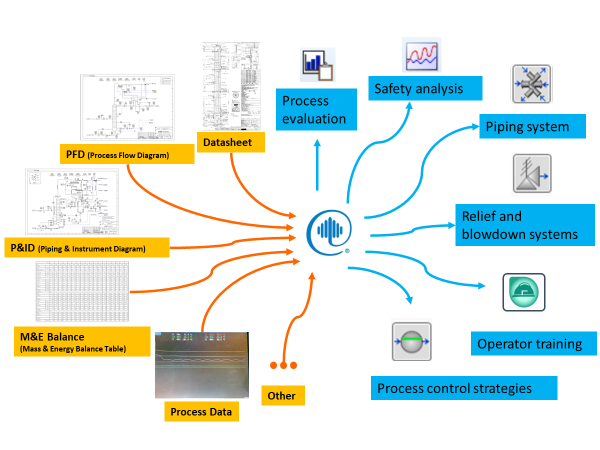

製程模擬軟體皆使用集總模型(lumped models)來模擬製程流程的操作狀態,集總模型不考慮設備中空間梯度的影響,而使模型有較高的計算速度及泛用性;在模型中因應真實情況的偏差加入了修正參數,配合可靠的物質熱力學模型,提高了模型計算的可靠度。新鼎使用AspenTech®製程模擬軟體(包含Aspen Plus與Aspen HYSYS),利用客戶提供的工廠資料(plant data,其中包含設計資料design data及製程歷史數據process historian data)建立虛擬工廠。虛擬工廠的範圍可從單一設備到完整製程,再利用建立好的虛擬工廠結合製程知識,為客戶分析製程中可能的瓶頸,並探索可行的去瓶頸及最適化的解決方案。一般來說,客戶能提供的工廠資料越完整,模型的可靠度越高,團隊能提供的分析也越多。 新鼎藉由虛擬工廠提供的各式服務:製程評估、安全分析、管網分析、操作員訓練系統、製程控制策略分析等等。在建立製程虛擬工廠前,團隊必須深入了解製程相關知識,在虛擬工廠建立時便可以發現各式工廠潛在的問題,並且提供建議。建立虛擬工廠模型後,便可利用已知的數據推估工廠中難以測量或無法測量數據,利用這項特性也可以為工廠準備安全分析與管網分析等等。若是建立製程的動態模型,更可以分析製程的動態行為,例如製程的控制策略,或將此虛擬工廠應用於操作員訓練系統。上述的各式應用讓製程工廠從設計、運轉到維護皆可以藉由虛擬工廠分析,並藉由行動來維持工廠操作的最佳狀態。

製程流程虛擬工廠需要的資料以及可完成的分析

為客戶創造最佳效益

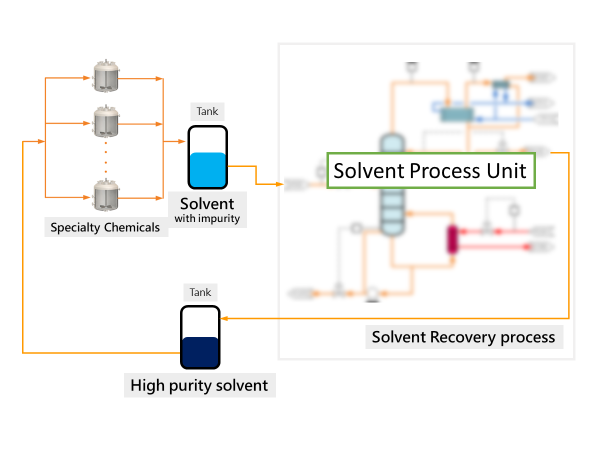

工廠的每個部分都有不可或缺的重要性。以新鼎協助台灣某知名色料及特用化學品公司建立的虛擬工廠為例,該公司在色料生產的過程中使用大量的有機溶劑,考量經濟與環保因素,會將大部分的溶劑回收,避免溶劑囤積與浪費,工廠中的溶劑處理單元因此成為工廠的重要操作單元。在客戶的產品製程中歷經了製程變更,更換了使用溶劑,然而,溶劑處理單元並未一同更新,在經年累月的操作後,產能及溶劑損失等問題逐漸浮現。 為解決這些問題,必須對製程重新作完整的評估。新鼎首先對於現場製程做初步評估,幫助客戶加裝不足的儀表設備,再利用蒐集到的製程數據補齊設計資料的不足,並建立製程虛擬工廠。建立製程虛擬工廠時必須比對製程資料,以確保虛擬工廠的計算結果與現場測量相符。接下來利用虛擬工廠對製程重新評估,了解實廠製程在不同條件下的反應,並且利用各式的測試與分析找到最適化的操作模式與改善方案。 經過改善後,客戶的溶劑處理單元不但減少了超過2%的溶劑損失、以及70%溶劑氣體從塔頂的損失,更提升回收溶劑純度與品質以及一倍的溶劑處理量。這些改善大幅提升原本溶劑處理單元之效能,減少環保處理單元的負荷,創造每年數百萬之效益,為客戶創造自動化與虛擬工廠應用典範,甚至成為該公司各廠間互相觀摩的對象。

特用化學品工廠的製程示意圖

虛擬工廠再進化 動態模擬與分析

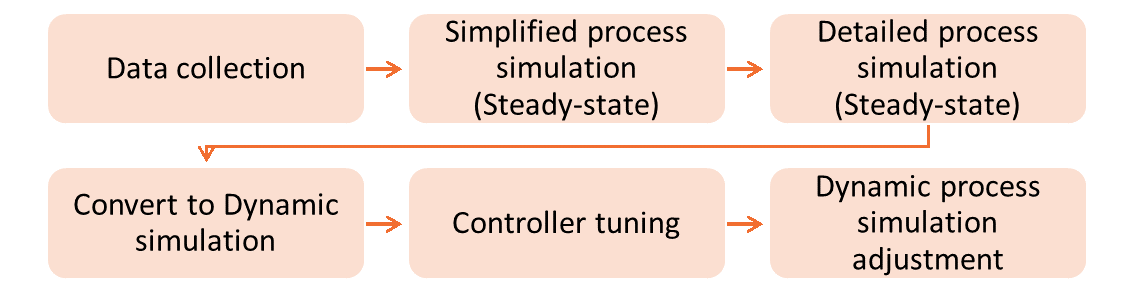

穩態製程模擬建立虛擬工廠,模擬連續製程工廠穩定操作時的狀態;動態模擬考量了工廠操作隨時間的變化,模型更加複雜,也更接近實廠操作的狀態。動態的虛擬工廠需要的資訊更多,資料是否齊全時常成為模型可靠與否的重要關鍵。在AspenTech®製程模擬軟體中,要產生動態模型需要從穩態模型(steady-state model)開始,也就是我們必須先建立穩態的虛擬工廠,再加上設備與時間相關的參數以及控制器後,再「轉換」成為動態(Dynamic Model)的虛擬工廠。

建立動態虛擬工廠的流程圖

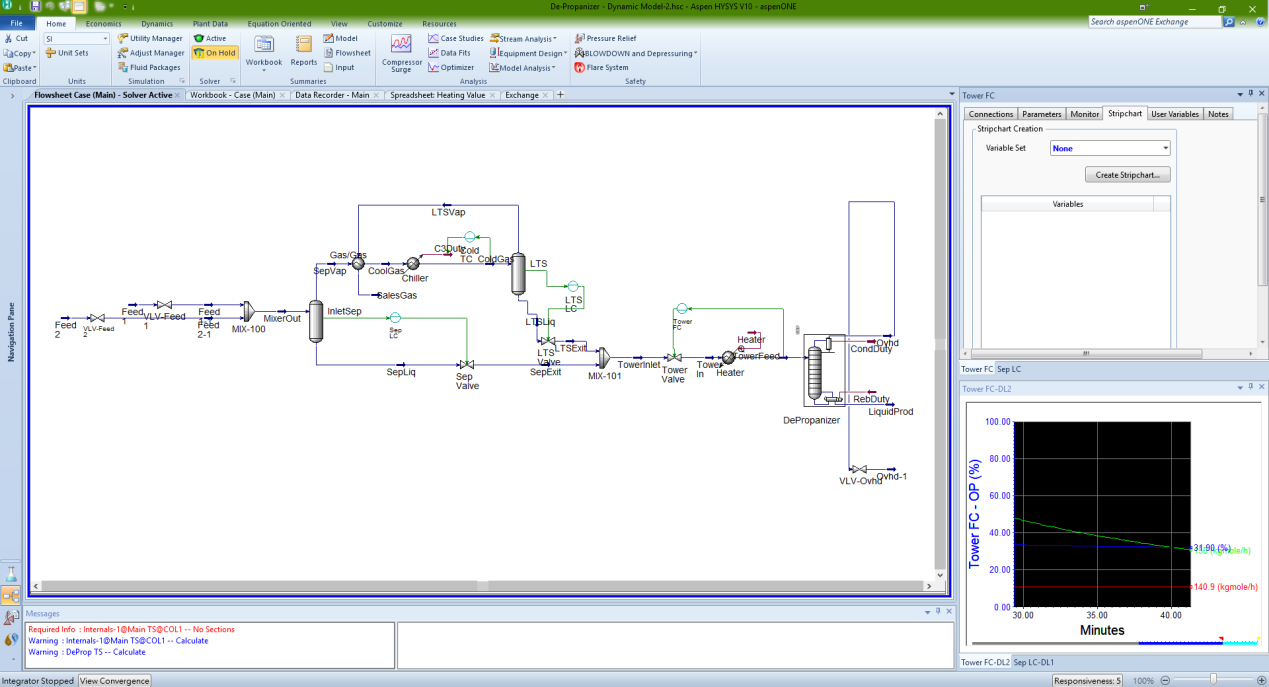

轉換成為動態模型後,接續的步驟便與實廠操作準備相同,這些準備都需要花費大量的時間,甚至是原本穩態模型花費時間的數倍。實廠需要做控制器調諧(controller tuning),動態虛擬工廠依然不可避免;實廠需要確認設備功能,虛擬工廠也要確認模型的每個單元運作如常,並且提供正確可靠的資訊。依經驗,當團隊試著複製正在操作的工廠時,若是工廠回報實廠不易控制,則在虛擬工廠裡常常也要花費加倍時間控制並調整至基準案例。

動態模擬軟體介面

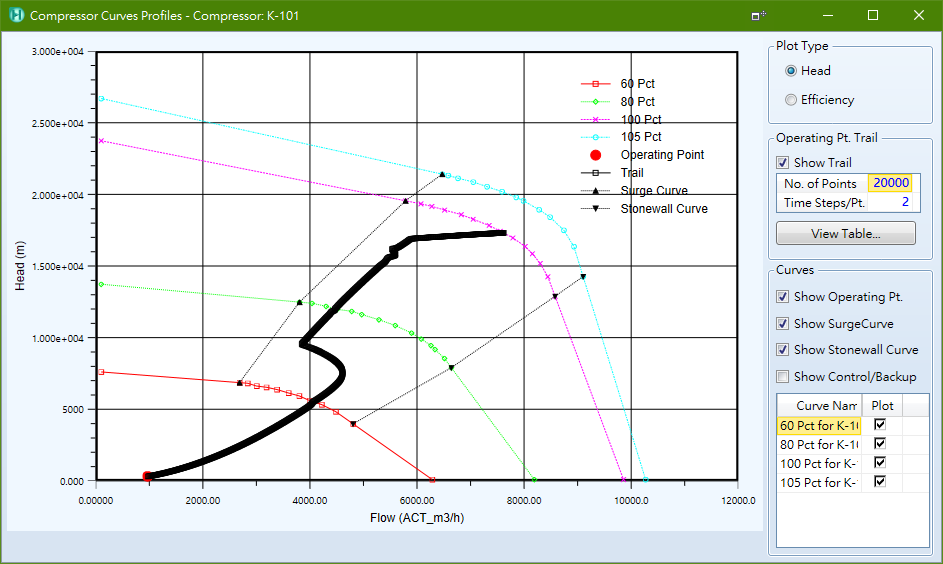

動態虛擬工廠完成後可以分析更實際的問題。例如,在設計階段時可以藉由動態模擬了解目前控制策略的控制效果,也可以對整廠製程做開車、停車的分析,了解在這些狀態時工廠的操作行為。製程壓縮機是工廠重要且昂貴的設備,輸入壓縮機的各項參數至動態虛擬工廠後,還可以做壓縮機的喘振分析(Surge Analysis),了解工廠在異常況下壓縮機的行為,進而在設計或實廠操作時提出作為,避免影響安全及產生損失。

動態模擬分析示範:壓縮機正常關機的情況

動態模擬 虛實整合大未來

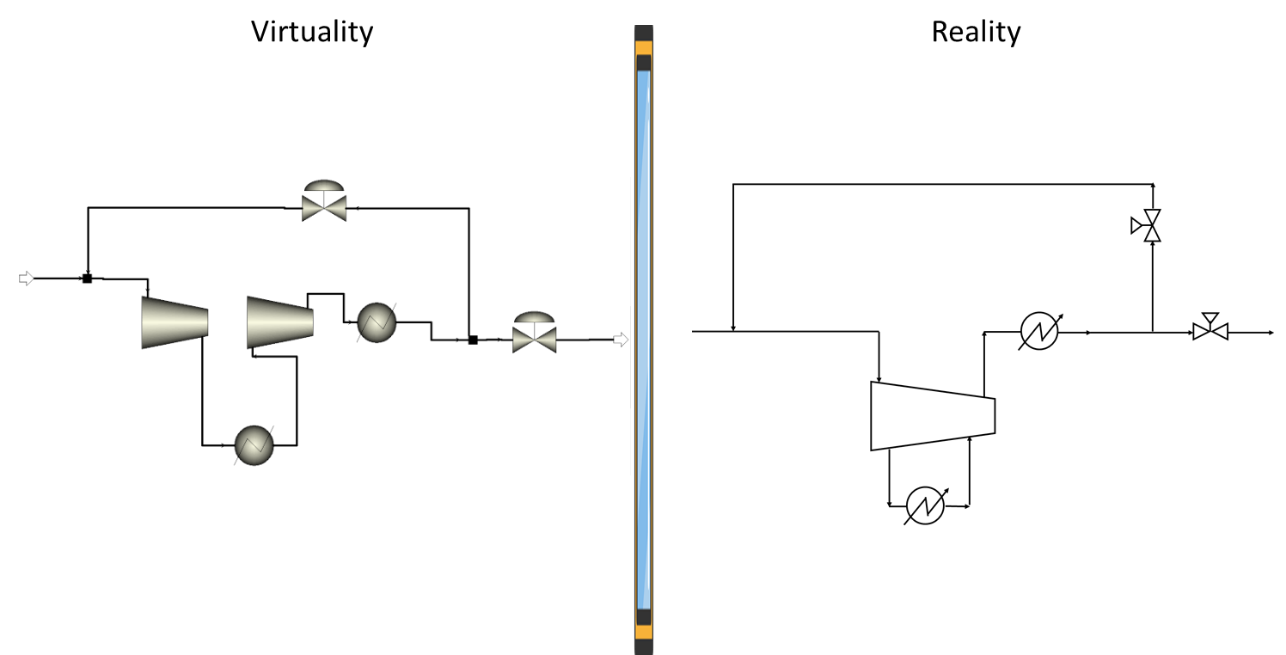

模擬技術隨著當今電腦科技的發展持續進步。我們現在所使用的製程模擬軟體,其背後依然是化工原理中的一條條方程式,沒有數學演算法的發展、沒有化工原理的持續研究、沒有電腦運算技術的突破,製程模擬不可能成為實用的工具。經過不斷的發展,將一項項單獨的製程模擬不斷擴充並結合在一起,最終才形成了虛擬工廠。 然而,製程流程之虛擬工廠也非無所不能。對於極度非理想的系統,我們難以用模型精準表示在真實世界的情況時,模型的可靠度也會大幅下降;目前對於大型的製程工廠,若要將整個工廠鉅細靡遺的重建於模擬軟體中,需要花費相當多的時間與運算資源。即便如此,虛擬工廠依然能提供數不盡的資訊與趨勢,作為管理決策使用,這正是虛擬工廠能帶來的價值。 以往,製程模擬多關注於穩態製程,並且已經應用在設計、運作、維護各個階段。動態虛擬工廠目前為止,仍然是具有潛力的新興架構,動態虛擬工廠與實廠更接近,更加適合在虛實整合系統中擔任虛擬部分的角色。要完成虛實整合系統,還有幾個面向需要考量和努力,但在動態虛擬工廠的發展下,相信完整的虛實整合系統已經近在咫尺。我們期待藉由現在的資訊與電腦科技,建構完整的虛實整合系統,發揮虛擬工廠的最大效益。

虛實整合系統的概念:為實廠建立數位雙生(Digital Twin)並使其互相交流