Technology

技術分享

統包工程智能化‧工廠效能更優化

蒸汽管網動態模擬分析

隨著科技日新月異發展,CTCI中鼎集團以創新技術積極提升iEPC智能化統包工程服務,其中於煉油石化建廠工程,與台灣大學化學工程學系合作,導入蒸汽管網動態模擬分析,為全球客戶帶來整體工廠操作及能源使用之嶄新效益。

蒸汽系統是化工工廠中最主要的能量運輸工具之一,包括提供發電機發電、機械運轉等動能來源,以及作為加熱製程單元設備之熱能來源,或是透過生產蒸氣移除多餘熱量後,再將所製造之蒸氣運送至其他單元進行間接熱能整合。因此,透過模擬及分析蒸汽管網內的動態變化,能夠在蒸汽管網建造前事先驗證設計結果,察覺潛在問題,並於建造完成後試車及使用階段避免大規模跳俥,確保蒸汽品質,提升蒸汽管網及整體工廠的能源使用效益。 然而,影響蒸汽管網操作的因素相當多,舉凡輸送管的尺寸、熱包覆材的厚度與效能、輸送管的輸送長度、操作流量、溫度、壓力等,都會影響整體能量的耗損、操作的適當性與安全性,因此模擬與分析大型蒸汽網路的穩態平衡,以及在發生流量改變時的溫度、壓力等變化皆相當複雜。本文結合「迴圈式隱式法」及「哈迪‧克勞斯法」兩種數學運算方式,並以「環狀網絡蒸汽系統」作為CTCI中鼎集團大型石化廠蒸汽管網之動態模擬與分析研究。

環狀網絡蒸汽系統

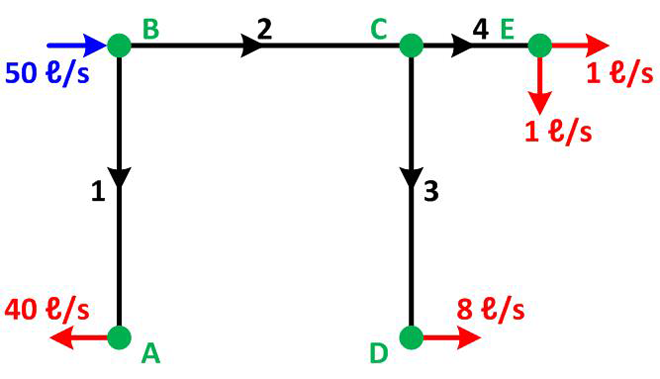

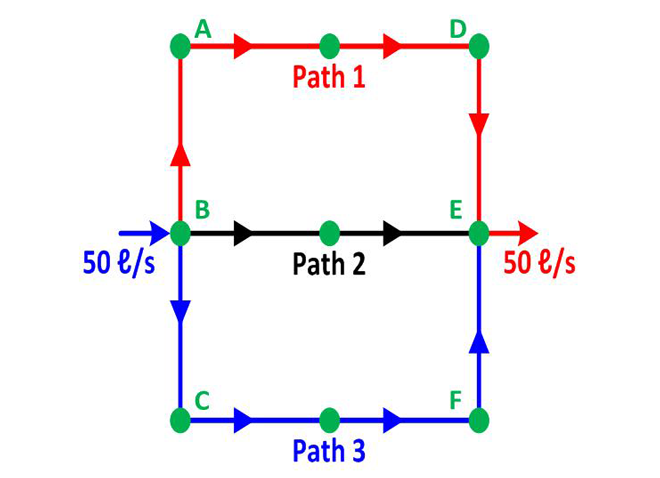

蒸汽輸送網絡系統大致可區分為單管與樹枝狀系統(Branch system,如圖1所示),以及環狀系統(Looped network,如圖2所示),圖中的藍色箭頭代表了供應端,紅色箭頭代表了需求端,而綠色點則是節點。

圖1 單管與樹枝狀系統

圖2 環狀系統示意圖

樹枝狀系統和環狀系統最大的分別是,當使用者希望能將蒸汽由圖1中之節點B送往節點E時,樹枝狀系統僅有一條路線可選擇,也就是B→C→E;而如圖2之環狀系統,則可視狀況透過1號路徑(B→A→D→E)、2號路徑(B→E)或3號路徑(B→C→F→E),完成輸送。環狀系統當中,有任何一個路徑或供應端出現異常或是單元面臨歲修等狀況時,仍然有其它路徑可以補足蒸汽需求。另外,不管是單管或樹狀系統,其實皆為環狀系統的特例,因此本文將僅著重在環狀網絡的分析方法。

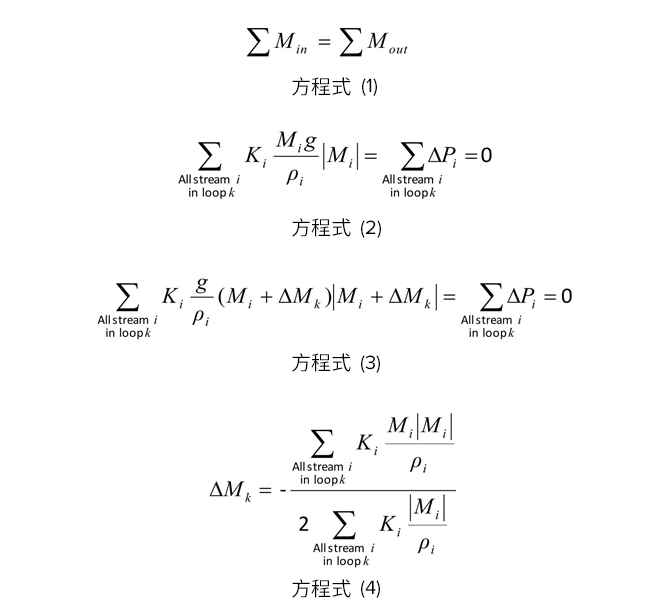

兩種數學運算法

一、迴圈式隱式法 蒸汽的輸送模擬適用可壓縮、有熱傳的流體系統的統御方程式,包括連續方程式(Continuity equation)、動量守恆方程式(Conservation of momentum)、能量守恆方程式(Conservation of energy)等,也需考量蒸汽的摩擦係數和雷諾數與粗糙度之間的關係、單位管段之熱傳損失等。如何利用適當的數學解析方法來求解複雜的聯立雙曲線偏微分方程式,是一個相當重要的課題,本篇僅略提大致解法。 常用的解法包括特徵法與隱式法,兩種方法各有優、缺點。特徵法將聯立雙曲線偏微分方程式轉為矩陣形式求解;隱式法是將統御方程式中的應變數進行替換後,再由牛頓法同時求解未知數。特徵法的時間間隔受到限制,無法運算較大的時間間隔,所以如果應用到大型網路上會花較多運算時間,但相對的,若應用在快速的變化上,較可看出短時間內的細部溫度壓力變化;傳統隱式法需要同步解多個方程式,若能透過迴圈式方式逐步求解,即可提升運算速度和運算方便性,較適合應用到大型蒸汽網絡的模擬。 二、哈迪‧克勞斯法 哈迪‧克勞斯(Hardy Cross)曾經提出一個建立在質量守恆與水頭(Head)平衡上的分析方法,探討水網絡系統的流量分配問題。針對一蒸汽網絡(例如圖1所示),也就是可壓縮且有熱量傳遞的系統,在原始哈迪‧克勞斯(Hardy Cross)方法的基礎下,Wang等人2015年提出了適用於可壓縮系統的修正版哈迪‧克勞斯方法。此方法仍然是建立在質量守恆上(如方程式1),且蒸汽流經各可能環路之壓降總合等於零,如方程式2所示,其中M (kg/s)為蒸汽質量流速。 方程式2所示為穩態狀況,在求解各管段的穩態蒸汽流量的過程中,須為每一個環路k導入一個環路k之流量修正因子ΔMk,如方程式(3),可以經由整理式(3)獲得方程式(4)之環路流量修正因子ΔMk,此一流量修正因子ΔMk將用來同步修正環路k中所有管段的流量。重複此一步驟,當所有環路的修正因子ΔMk均小於容忍值之後,此時的流量即為穩態值。

可壓縮系統的哈迪‧克勞斯方法運算概念簡述如下: 1.將各個管段、節點、環路與供應端進行編號,並假設順時鐘方向為正。 2.利用質量守恆猜測各管段之流量。 3.計算各管段的Ki值。 4.利用方程式(4)計算各環路k的流量修正因子ΔMk值。 5.將屬於環路k的所有管段之流量分別加上修正因子ΔMk,得到修正後的環路中各管段流量。 6.如果所有環路的修正因子ΔMk均小於容忍值,則此流量分佈即為穩態值;若有任何一個環路之修正因子仍大於容忍值,則需回到步驟(4)並繼續修正。

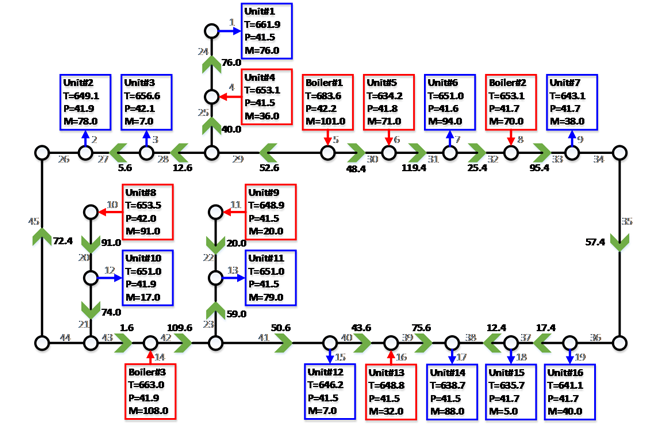

石化廠蒸汽管網動態模擬

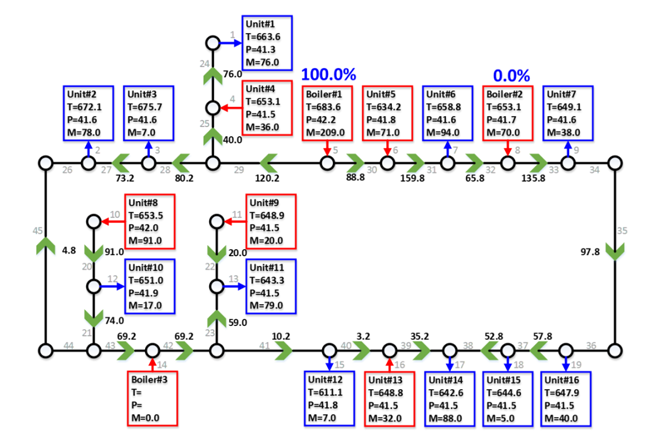

圖3(a)所示為所探討的石化範例工廠的高壓蒸汽架構,為一個單環路系統,其中包括了8個以紅色方框標示的高壓蒸汽供應單元,這8個高壓蒸汽供應單元當中包括三個高壓蒸汽鍋爐,負責供應整廠大約6成的高壓蒸汽;需求端則包括11個各式單元,用藍色方框標示;各個管段的參數較多,在此暫且省略。高壓蒸汽供應或需求單元的框內數據代表了初始的高壓蒸汽狀態,管線旁的灰色數字則代表了管段編號,綠色箭頭代表蒸汽流向,而箭頭旁的黑色數字則是蒸汽流量。 圖3(a)顯示原始穩態的蒸汽分佈狀態相當複雜,以1號鍋爐所供應的101 ton/h高壓過飽和蒸汽(42.2 atm、683.6oC)為例:52.6 ton/h流向環狀網路的左側、48.4 ton/h流向右側;52.6 ton/h向左側供應的高壓蒸汽中,40 ton/h結合單元4所供應的36 ton/h蒸汽供給單元1使用,其餘則供應單元2及單元3。流向右側的48.4 ton/h加上單元5所供應的71 ton/h蒸汽,大部分將供應單元6 (94 ton/h)使用,剩餘25.4 ton/h則與2號鍋爐之蒸汽共同供應編號7、14、15、16等4單元。另外,單元3所需的高壓蒸汽完全由1號鍋爐供應,但是鄰近的單元2所需之蒸汽則絕大多數來自3號鍋爐。

圖3(a) 石化範例廠之高壓蒸汽系統架構圖:初始穩態

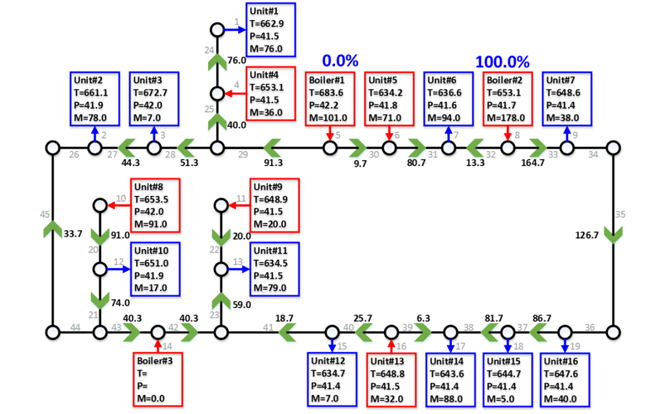

假設此一石化廠因故須檢修3號鍋爐,為了維持整廠其他單元的正常操作,3號鍋爐原本負責的供應量(108 ton/hr)需要由其他的供應端(主要是1號與2號鍋爐)來補足,以滿足所有單元原有的蒸汽需求。而這108 ton/hr蒸汽由1號鍋爐與2號鍋爐來補足的動態影響與差異、這108 ton/hr的分配會如何影響各個單元的動態結果將是探討的重點。 一、第一種操作情境 第一種操作情境是將3號鍋爐原本負責的108 ton/hr供應量全部改由1號鍋爐補足,如圖3(b)所示即為在此狀態下的新穩定狀態。

圖3(b) 石化範例廠之高壓蒸汽系統架構圖: 1號鍋爐100%承擔不足蒸汽之新穩態

圖3(c) 石化範例廠之高壓蒸汽系統架構圖: 2號鍋爐100%承擔不足蒸汽之新穩態

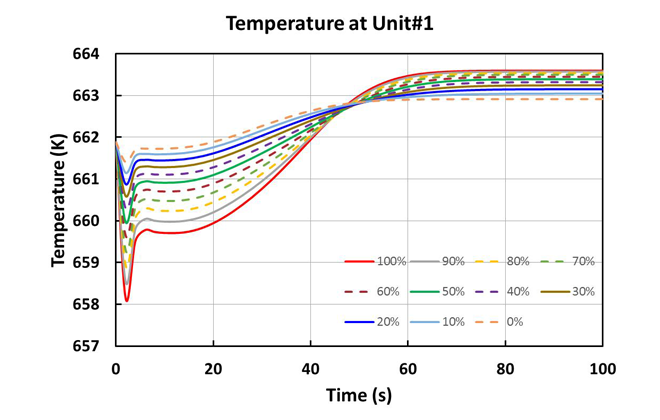

二、第二種操作情境 第二種操作情境是將3號鍋爐原本負責的108 ton/hr供應量全部改由2號鍋爐補足,如圖3(c)所示即為在此狀態下的新穩定狀態。 圖4(a)-(c) 是1號與2號鍋爐共同承擔不足之蒸汽時,1號鍋爐負擔比例對於(a)單元1、(b)單元6、(a)單元11之溫度響應圖,圖中的百分比代表了1號鍋爐所供應這108 ton/hr不足蒸汽的百分比。當1號鍋爐的負擔百分比逐漸降低時,則從圖4(a)可知,對單元1而言,其最終溫度雖然都會上升,但溫度上升幅度則會降低,而且波動的情形也會減緩。

圖4(a) 石化廠範例之1號與2號鍋爐共同承擔不足之蒸汽,1號鍋爐負擔比例對於單元1之溫度響應圖

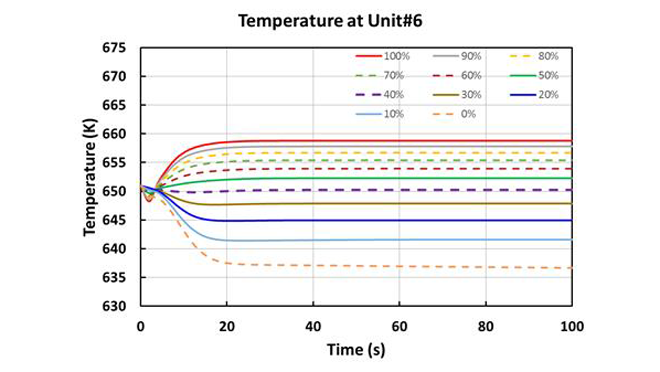

從圖4(b)則看到對單元6而言,在1號鍋爐補足的蒸汽百分比逐漸下降時,在100%~40%的範圍之內,最終溫度皆會上升,而在40%~0%的範圍之內,最終溫度則會下降。

圖4(b) 石化廠範例之1號與2號鍋爐共同承擔不足之蒸汽,1號鍋爐負擔比例對於單元6之溫度響應圖

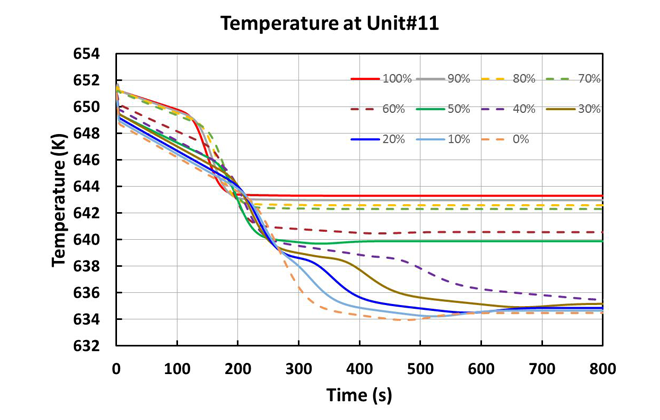

由圖4(c)可以得知,對於單元11來說,最終溫度都會下降,但是下降幅度則會增加,而且抵達新的平衡溫度所需的時間也將更長。

圖4(c) 石化廠範例之1號與2號鍋爐共同承擔不足之蒸汽,1號鍋爐負擔比例對於單元11之溫度響應圖

以創新技術優化iEPC服務 提升石化廠效能

在環狀網絡系統的範例中,本文探討了一個石化廠的案例,並進行模擬與分析。模擬結果可以發現,在此案例中的溫度與壓力隨時間的變化,而此種變化的分析有助於我們選擇適當的操作方式。 例如以石化廠為例,若3號鍋爐需要維修,其原本供應的108 ton/h高壓蒸汽需要由1號與2號鍋爐分別補足,而操作的要求是不希望單元1在流量改變時承受過大的波動,而且不希望單元11和單元6的溫度降低太多,那麼就可以考慮選擇1號鍋爐提供70%、2號鍋爐則提供30%的蒸汽的操作方式。 CTCI中鼎集團於煉油石化建廠工程導入蒸汽管網動態模擬分析,期望為整體工廠操作及能源使用帶來嶄新效益,並以創新技術積極提升iEPC智能化統包工程服務,成為客戶最值得信賴的全球工程服務團隊。