Technology

技術分享

資源再生 ‧ 能量無限

垃圾焚化廠技術升級整合與應用

中鼎集團資源循環事業群於焚化廠操作營運與廢棄物管理領域已累積二十年以上經驗,除了積極轉化廢棄物為再利用能資源,更持續精進焚化廠操作營運上之各項專業技術,為國內垃圾處理減量、能資源回收及降低環境衝擊,樹立領導典範。

國內垃圾焚化廠設備多由歐、美、日等先進國家專業廠商製造,備品和技術支援完全仰賴國外獨家供應,若遇關鍵設備異常、故障、備品停產等狀況,往往無法獲得即時支援。中鼎集團資源循環事業群在焚化廠操作營運與廢棄物管理領域主要提供焚化廠操作服務,經過長時間的投入,從系統、設備、零件各層次抽絲剝繭,建立自主改善、升級和整合技術,不再受限原廠獨家供應及原廠技術黑盒子的限制,一方面更新升級蒸汽渦輪發電機系統、鍋爐自動燃燒控制系統及垃圾吊車系統,另一方面自主開發爐管高合金披覆、爐膛燒結物抑制、碳酸氫鈉、消石灰半乾及乾式除酸等技術,並結合智能技術建立整合性管理平台,全面提升焚化廠內關鍵系統及設備單元操作效率,更進一步將此技術整合應用至捷運、機場、醫院等異業領域。

化熱能為電能

創造焚化廠能資源最大效用

垃圾焚化廠在焚化過程中,將垃圾中可燃成分完全燃燒後,所產生的熱能會透過「蒸汽鍋爐」回收產生蒸汽熱能,之後再經由「蒸汽渦輪發電機」將蒸汽熱能轉換為電能,以同時達到垃圾減量處理及能資源回收之最大效用。中鼎集團資源循環事業群以實廠技術經驗與資源為根基,持續發展機電設備系統更新與技術在地化服務能力。

一、技術在地化--蒸汽渦輪發電系統

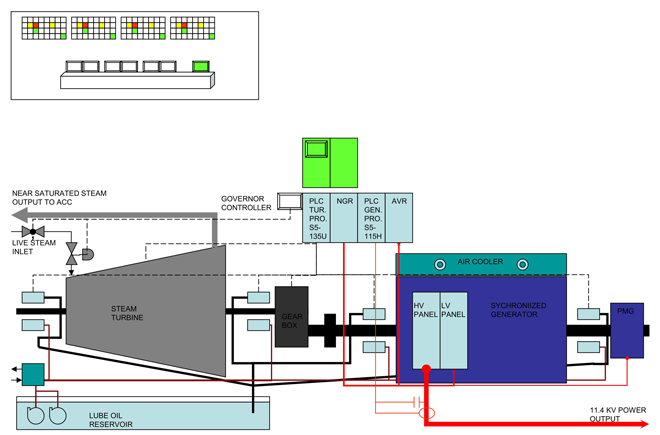

蒸汽渦輪發電機為廠內將熱能轉為電能的關鍵設施,其負載控制須因應電網瞬息萬變的電力品質與需求而變動。2007年初,由中鼎集團資源循環事業群代操作營運的焚化廠,臨時發生控制系統故障,面臨國外原廠備品停產、設備無法換修危機,因此開始著手進行蒸汽渦輪發電機之修復與升級計畫。在完全沒有原廠提供控制程式的原始碼、又無控制邏輯圖條件下,中鼎集團資源循環事業群透過跳脫保護清單與協調概念、標準起停機檢查清單等文件彙整,自製邏輯圖,再依此重新撰寫控制程式,並逐一於每個步驟進行模擬測試與線上測試,解開黑盒子,完成此系統升級,建立在地化的自主性故障診斷、修復與系統升級能力(如圖1)。

圖1 蒸汽渦輪發電機控制系統更新示意圖

二、系統穩定化--鍋爐自動燃燒控制系統

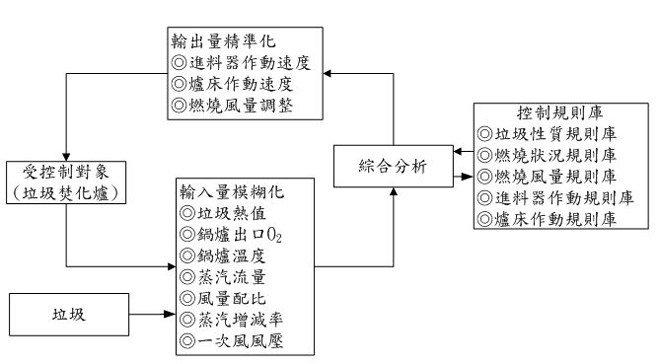

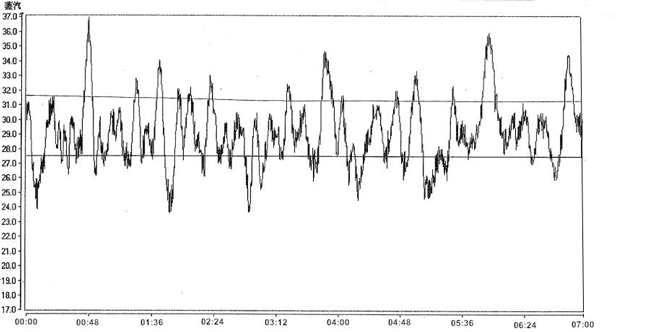

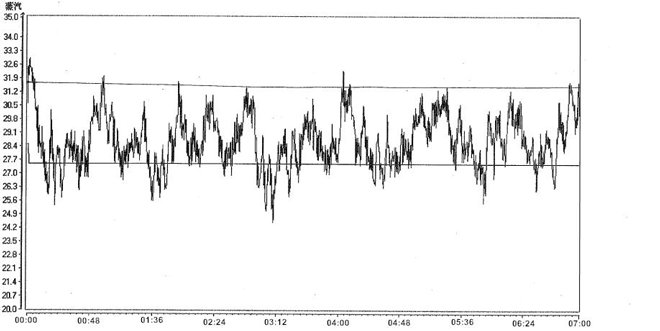

鍋爐蒸汽產量之穩定度,是鍋爐負載控制的核心,透過「燃燒控制」達成設定目標。垃圾燃燒受多項參數所控制,包含垃圾熱值、過剩空氣量、燃燒溫度、蒸汽流量、蒸汽增減率等,其操作參數變化交叉影響複雜(如圖2),需仰賴操作員爐控經驗調整。 中鼎集團資源循環事業群整合多年國內外焚化廠操作營運經驗,研發出改良式自動燃燒控制系統(Automatic Combustion Control, ACC),以模糊控制原理作為架構,並依據台灣垃圾特性,將影響爐控之參數予以分類,使輸出量精準化;並將人為操控方式進行歸納、統計分析後轉為控制規則,使操作經驗標準化、程式化,減少不必要的人為操作疏失。歷經長時間的實廠測試,此改良升級後之系統可靠度已達95%以上,遠高於目前各焚化爐原廠的設計,同時有效降低廢氣污染物排放,對於燃燒穩定度與系統效能亦有顯著提升(如圖3、4),是一套兼具功能性與實用性的控制系統。

圖2 自動燃燒系統控制邏輯圖

圖3 原ACC系統燃燒狀況示意圖

圖4 改良式ACC系統燃燒狀況示意圖

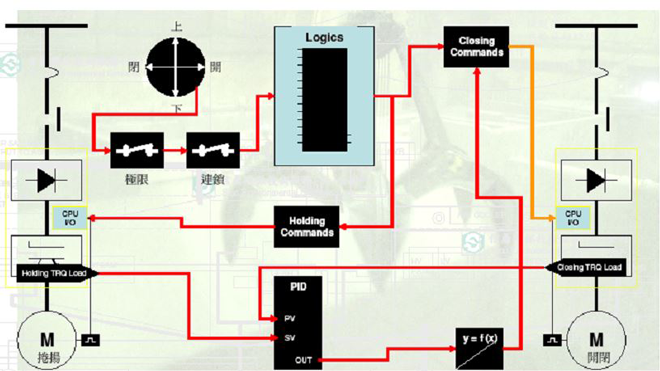

三、技術再升級--垃圾吊車系統

垃圾吊車為掌握垃圾接收、均質化作業,使垃圾穩定燃燒的核心單元。中鼎集團資源循環事業群運用機電技術與實務經驗,陸續對既有操作營運之廠別進行吊車升級,徹底解決吊車故障問題、克服備品停產問題,同時降低備品成本,簡化調整、校正程序,提高作業效率,排除經常性故障,並以在地化技術服務資源及開放式結構取代封閉式結構,開創多元化維護、保養技術供應鏈架構,以達到完全掌握設備穩定度,同時以更合理的成本提高設備運轉率及效能(焚化廠典型控制系統升級範例如圖5~7)。

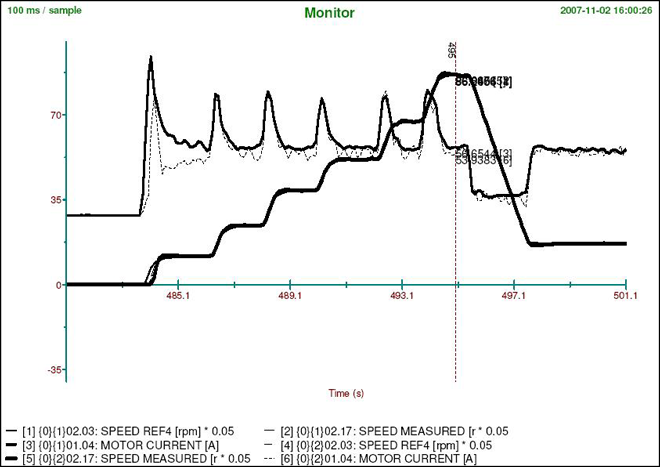

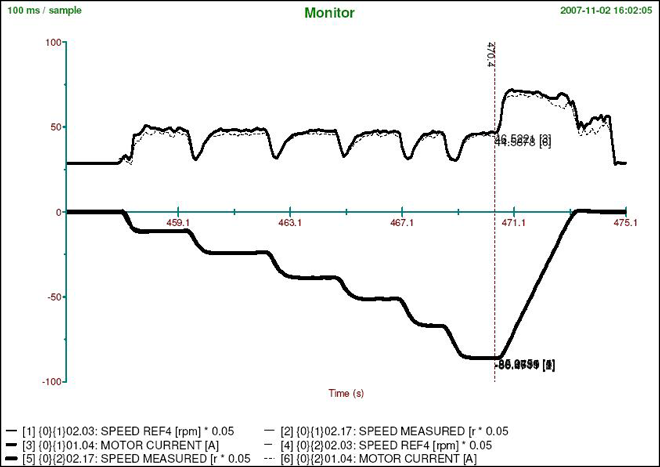

圖5 吊車抓斗上升同步加速負載曲線

圖6 吊車抓斗下降同步加速負載曲線

圖7 吊車鋼索開閉式抓斗控制模式圖

精進技術提高污染防治

創造焚化廠營運安全與最佳效能

因垃圾具有不穩定、不均質多種成分之特性,焚化後可能產生大量灰份之煙氣,易造成鍋爐各階段煙道之燒結物堆積、沖蝕、沉積及阻塞,使焚化爐爐床、鍋爐爐管、耐火、廢氣處理等系統承受負荷,須定期停爐清潔和檢修;或產生具酸性和高腐蝕性之氣體:如氯(Cl)成分於焚化過程會生成氯化氫(HCl),硫(S)成分會生成硫氧化物(SOx),致使製程設備承受嚴重腐蝕效應。中鼎集團資源循環事業群自主開發爐管高合金披覆、爐膛燒結物抑制、碳酸氫鈉、消石灰半乾及乾式除酸等技術,有效降低燃燒煙氣物質對廠內設備與外在環境的影響。

一、引進爐管高合金披覆工法

焚化廠鍋爐除了定期檢修之歲修期間,也因垃圾焚化煙氣之高沖蝕、腐蝕特性,經常導致破管停爐事件。中鼎集團資源循環事業群搜尋歐美國家先進技術、幾經不同工法實地測試後,終確認其中一種「高合金披覆」新工法可用,讓爐管使用壽命大幅提升,提高工廠運轉率與可靠度(如圖8)。

圖8 高合金新工法披覆與無披覆之比較

二、自主開發爐膛燒結物抑制

特定爐型爐膛燒結物大量形成後,會阻礙垃圾推進,須停爐先行清除,成為多年來焚化爐操作困境之一(如圖9)。經中鼎集團資源循環事業群理論解析、方法驗證,開發出可以抑制爐膛產生燒結物的技術,藉以提高焚化處理及發電效能的方法(如圖10)。

圖9 改善前爐膛燒結物成長情形

圖10 改善後效果

三、自主開發碳酸氫鈉乾噴除酸

碳酸氫鈉(Sodium Bi-Carbonate, SBC)乾粉噴注廢氣處理系統,具有極高效率的除酸處理技術,但使用SBC需維持極高的顆粒品質,而市售藥品級SBC價格約為工業級的2倍,且藥品級SBC在儲存過程會因潮解、結塊造成加藥系統阻塞及拉高20%至30%加藥比的問題,此差異使加藥成本提高了1.4至1.6倍。 中鼎集團資源循環事業群開發驗證出一套線上SBC粒徑控制系統技術,並於2011年底實際應用於海外地區之特殊廢棄物處理廠,採用平價的工業級SBC達到新鮮藥品級SBC的加藥效果,得以因應未來日趨嚴格的排放標準,奠定中鼎集團擴大採用更高去除率廢氣處理技術之基本能力。

四、自主開發消石灰半乾式及乾噴除酸

中鼎集團資源循環事業群開發了消石灰半乾式及乾噴吸收廢氣除酸系統技術,其可確保各廠於半乾式洗煙塔霧化系統定期保養加藥空窗期、酸氣濃度急遽上升時,HCl、SOx排放值符合法規要求。此外,另使用消石灰線上分選純化技術,提供低品質消石灰達到高品質消石灰之應用效果。

結合智能管理

擴大焚化廠技術應用

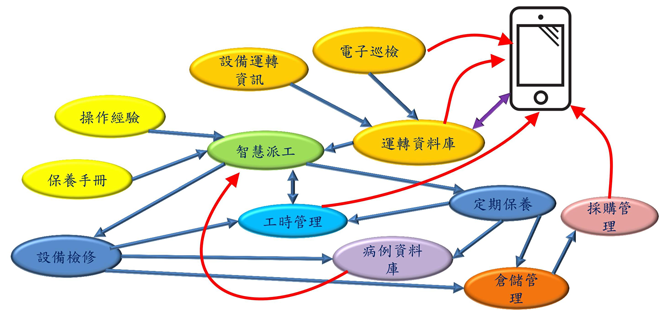

近二十多年來,中鼎集團資源循環事業群承接由不同專業廠商設計建造之垃圾焚化廠,操作維護任務,透過建立各項操作、維護、管理標準化制度與程序,持續將焚化廠操作管理、工廠巡檢、檢修派工、定期保養、倉儲與物料管理及採購管理等工作整合起來,開發出操作、維修、運營整合性管理平台(Integrated Operation Information platform, IOI)(如圖11),其中包括維修管理系統(Maintenance Management Information System, MMIS)和操作績效指標回報系統(Operation Report System, ORS),整理分析設備履歷及操作績效資料庫之大數據,並配合線上專家診斷系統,透過電腦排程、現場作業資訊反饋、智能化虛實整合,達到單一平台數據化掌握的管理效果。

圖11 整合性管理平台系統圖

中鼎集團資源循環事業群致力改善及提升焚化廠操作營運之各項技術,透過結合焚化廠操作維護、智能數據管理、重要設備成功升級等經驗,取得多項技術專利,成功升級經驗建立了核心機電能力,不僅實際應用於旗下經營之各廠、解決目前台灣焚化廠所遭遇的瓶頸,同時也優化資源循環效能,進一步延伸提供其它產業相關應用,如2007年跨足高雄捷運的場站設備操作維護、供電系統維護及軌道系統測試與調整等業務,後續也逐漸延伸至北捷、桃捷、機場、醫院等領域之異業應用。 未來,中鼎集團資源循環事業群將更著力於資源循環效能、智能數據應用、參與國家社區環保議題及社群關懷合作的努力與貢獻,期望配合市場趨勢與發展,將台灣焚化廠操運營運之成功技術與經驗向海外推展,成為「最值得信賴的永續資源循環領導者」,將保護地球資源的志業及事業發展結合為一,為人類世界的永續生存與福祉盡一分心力。